Vaarallisten kemikaalien käsittely ja varastointi

Opas

Kohderyhmä: Vaarallisia kemikaaleja käsittelevät ja varastoivat teollisuuslaitokset.

Päivämäärä: 31.8.2021

Oppaassa käytetyt lyhenteet ja termit

1. Johdanto

1.1 Tukesin hyväksymät standardit

2. Kemikaalien käsittely- ja varastointipaikka laitosalueella

2.1 Tuotantotilat ja varastorakennukset

2.2 Kemikaalien yhteensopivuus

2.3 Ilmanvaihto

3. Tuotantotilat

3.1 Prosessin ohjaus ja hallinta

3.2 Reaktorit ja sekoitusastiat

3.3 Venttiilit

3.4 Pumput

4. Täyttö- ja tyhjennyspaikat

4.1 Toiminnot kemikaalien täyttö- ja tyhjennyspaikalla

4.2 Liikennöinti täyttö- ja tyhjennyspaikoille

5. Säiliöiden sijoitus

5.1 Säiliön perustus

5.2 Putkisilta

6. Säiliöiden hankinta

6.1 Säiliön suunnittelu

6.1.1 Rakennemateriaali

6.1.2 Mitoitus

6.1.3 Säiliöiden liitokset

6.1.4 Säiliöiden turva- ja varolaitteet

6.1.5 Vanhat säiliöt

6.2 Säiliön ja sen perustuksen rakentamisen valvonta ja tarkastukset

6.2.1 Säiliön testaukset ja tarkastukset

6.2.2 Tarkastuslaitoksen tekemä tarkastus

6.2.3 Säiliön dokumentaatio

6.3 Korroosiosuojaus, pinnoitteet ja eristeet

6.4 Säiliön palosuojaus

7. Kemikaalien varastointi astioissa

7.1 Astiavarasto sisällä

7.2 Astiavarasto ulkona

7.3 Säiliökontti käyttö- ja varastosäiliönä

7.4 Vaaralliset kemikaalit laboratoriossa

8. Merkinnät

9. Turvallisuusjärjestelyt

10. Kunnossapito

10.1 Säiliöiden kunnossapito

10.1.1 Säiliöiden tarkastussuunnitelma

10.1.2 Säiliöiden korjaussuunnitelma

10.2 Muiden järjestelmien kunnossapito

10.2.1 Ilmanvaihto

10.2.2 Turva-, mittaus- ja säätölaitteet

10.2.3 Sammutus- ja palohälytysjärjestelmät

Liite 1. Säiliökirjan sisältö

Liite 2. Kemikaalien reaktio-ominaisuuksia (lähde: OVA-ohjeet)

CLP-asetus: Aineiden ja seosten luokituksesta, merkinnöistä ja pakkaamisesta annettu asetus

(EY) N:o 1272/2008

IBC-pakkaus: Kuljetettava pakkaus (Intermediate Bulk Container), joka on tilavuudeltaan enintään 3 m3

Astia: Tilavuudeltaan alle 3 m3 siirrettävä tai kuljetettava vaarallisen kemikaalin pullo, tynnyri, kanisteri, siirrettävä säiliö tai säiliökontti (esim. IBC-pakkaus)

Käsittelypaikka: Paikka, jossa harjoitetaan kemikaalien valmistusta, tuotantoa, käyttöä, näytteenottoa, säiliöiden täyttöä ja tyhjennystä, siirtoa putkistossa jne.

Säiliökontti: Kuljetettava säiliö, jonka tilavuus on enemmän kuin 450 litraa ja jossa tyypillisesti säiliön ympärillä on metallinen kehikko

Teollinen käsittely: Vaarallisten kemikaalien valmistus, käyttö ja muu vastaava käsittely

Vaarallinen kemikaali: Kemikaalit luokitellaan ja merkitään CLP-asetuksen mukaisesti. Näitä ovat terveys- ja ympäristövaaraa aiheuttavat sekä fysikaalista vaaraa aiheuttavat (palo- ja räjähdysvaaralliset) kemikaalit. Lisäksi vaarallisiin kemikaaleihin katsotaan kuuluvaksi muut palavat nesteet (lp 60 -100o C) kansallisen lainsäädännön perusteella.

Prosessiturvallisuus: Prosessiturvallisuudella tarkoitetaan tekniikkaan ja organisaation toimintaan liittyviä menettelyitä, joilla estetään kemikaalien tai energian purkautuminen tavoilla, jotka voivat aiheuttaa vahinkoa, ja rajoitetaan tällaisten tapahtumien seurauksia.

Tässä oppaassa kerrotaan kemikaalien varastointi- ja käsittelypaikkojen sijoittamisesta laitoksessa, laitteiden ja säiliöiden rakenteesta, kunnossapidosta sekä turvallisuusjärjestelyistä. Oppaassa esitetään ratkaisuesimerkkejä, joilla voidaan saavuttaa kemikaaliturvallisuuslainsäädännössä vaadittu taso. Lisäksi tarvitaan riskienarviointia ja tapauskohtaista harkintaa.

Opas on tarkoitettu yleiseksi ohjeistukseksi vaarallisia kemikaaleja käsitteleville ja varastoiville teollisuuslaitoksille ja muille toimijoille. Opas ei koske yksityistalouksia ja jakeluasemia. Oppaassa ei ole käsitelty eri toimialojen erityiskysymyksiä tai -vaatimuksia.

Vaarallisten kemikaalien laajamittaista teollista käsittelyä ja varastointia valvoo Tukes ja vähäistä pelastusviranomainen. Toiminnan laajuuden määrittämisestä löytyy lisätietoa verkko-osoitteesta Tukes: Toiminnan laajuuden määrittäminen

Vaarallisten kemikaalien teollisesta käsittelystä ja varastoinnista sekä niihin liittyvistä lupa- ja ilmoitusmenettelyistä on säädetty kemikaaliturvallisuuslainsäädännössä:

Laki vaarallisten kemikaalien ja räjähteiden turvallisesta käsittelystä (390/2005)

VNa kemikaalien käsittelyn ja varastoinnin valvonnasta (685/2015)

VNa vaarallisten kemikaalien teollisen käsittelyn ja varastoinnin turvallisuusvaatimuksista (856/2012)

Kemikaalilaitoksille on laadittu seuraava opassarja, jonka osat keskittyvät eri aiheisiin täydentäen toisiaan:

Vaaralliset kemikaalit teollisuudessa

Tuotantolaitosten sijoittaminen

Kemikaalivuotojen ja sammutusjätevesien hallinta

Räjähdysvaarallisten tilojen turvallisuus

Kemikaaliputkistojen turvallisuusvaatimukset

Sähkölaitteistoista ja painelaitteista lisätietoa löytyy näiltä verkkosivuilta:

Sähkölaitteistot

Painelaitteet

Tukesin verkkosivuilla ylläpidetään luetteloa standardit, joita noudattamalla Tukes katsoo täytettävän lainsäädännön vaatimukset.

Palavia nesteitä käsitteleville ja varastoiville laitoksille on omia vaatimuksia standardeissa, jotka ovat ostettavissa SFS Suomen Standardit ry:ltä:

Käsittely- ja varastointipaikat laitosalueella valitaan siten, että onnettomuuksien leviäminen voidaan estää ja että onnettomuuksien vaikutukset voidaan rajata mahdollisimman pienelle alueelle. Edellä mainitut paikat sijoitetaan erilleen tiloista tai alueista, joissa ihmisiä työskentelee muissa kuin suoraan tähän toimintaan liittyvissä tehtävissä.

Kemikaalilaitosaluetta suunniteltaessa otetaan huomioon seuraavia asioita:

a) Kemikaalien laatu ja määrä

b) Toimintojen sijoitus

c) Varastointitapa, kuten astiat, säiliöt ja laitteistot sekä putkistot

d) Turvallisuusjärjestelyt

e) Onnettomuustilanteisiin varautuminen

f) Kunnossapito

Tuotanto- ja varastointitilat rakennetaan omiksi palo-osastoikseen, joissa on riittävä rakenteellinen palosuojaus (vähintään EI60). Rakennusten rakenteellisessa paloturvallisuudessa noudatetaan asetuksen 848/2017 (Ympäristöministeriön asetus rakennusten paloturvallisuudesta) määräyksiä, jotka voivat edellyttää pidempääkin palonkestoaikaa paloluokan P1-rakennuksissa tilan palokuormaryhmän perusteella. Palo-osastoiville rakennusosille asetetaan pidemmät palonkestävyysvaatimukset, mikäli ympäröivien tilojen palokuormat tai viereisten tilojen suojelutarve sitä edellyttävät (esim. kattilalaitos, toimistotilat). Tavoitteena on estää tulipalon ja lämpösäteilyn leviäminen tilasta toiseen.

Paloluokan P2- ja P3- rakennuksissa rakennusosien palonkestävyysvaatimus voi olla EI 30, jos tila on suojattu automaattisella sammutuslaitteistolla. Palo-osastoivien rakenteiden sisäpinnat tehdään vähintään A2-s1, d0 -luokan rakennustarvikkeista. Läpiviennit eivät saa heikentää palo-osastoivan rakennusosan palonkestävyyttä. Palo-osastoivassa rakenteessa olevat huolto- ja tarkastusluukut pidetään suljettuina.

Tilojen rakenteet suunnitellaan siten, että rakennuksessa sattuvan mahdollisen räjähdyksen (syttyvien nesteiden varastointi), tulipalon tai kemikaalipäästön vaikutukset jäävät mahdollisimman vähäisiksi. Rakenteissa on lisäksi otettava huomioon ulkopuolelta aiheutuva vaara (esim. tulipalo). Pintakerros tehdään tasaiseksi ja tiiviiksi sekä sellaiseksi, ettei kemikaaleja pääse siihen imeytymään tai kertymään.

Tilaan rakennetaan vähintään yksi kevennetty seinä ja huolehditaan muiden rakenteiden riittävästä paineenkestosta, jos onnettomuuden seurauksena paine sisätiloissa voi nousta (esim. kemikaalien reagointi, räjähdys, paineen purkautuminen laitteesta). Tällä ehkäistään koko rakennuksen sortuminen. Paineen purkautuminen ohjataan turvalliseen suuntaan.

Säiliön ja konttivaraston sijoittaminen katokseen tai rakennuksen sisään vähentää säärasitusta ja estää vallitilaa täyttymästä hulevesillä. Myös säiliön täyttö- tai tyhjennyspaikka voidaan sijoittaa katoksen alle tai rakennukseen, jolloin esim. liukkaus ei aiheuta vaaraa. Jos katoksessa varastoidaan palavia nesteitä, on katoksen rakennusmateriaalin oltava palamatonta ja rakenteen on mahdollistettava tehokas sammutus.

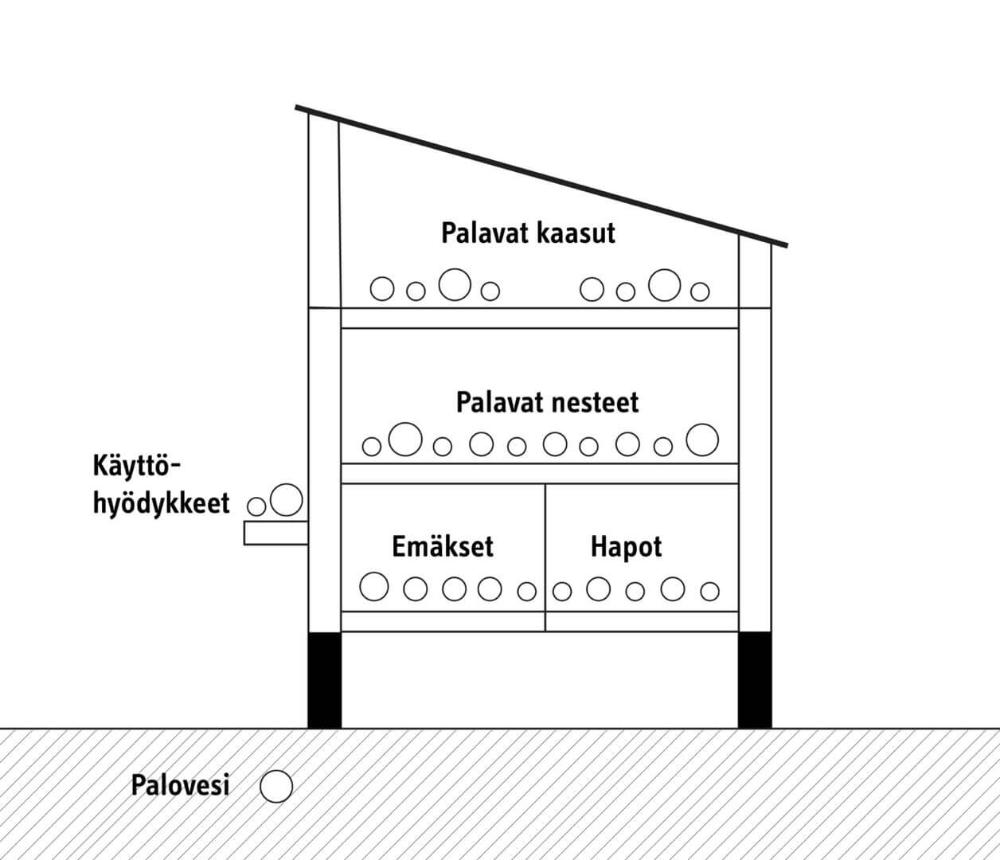

Yhteensopimattomat kemikaalit varastoidaan toisistaan erillään siten, etteivät ne onnettomuus- tai vahinkotapauksissa pääse aiheuttamaan lisävaaraa. Yhteensopimattomia kemikaaleja ovat kemikaalit, jotka reagoivat keskenään ja synnyttävät lämpöä tai myrkyllisiä kaasuja. Eräiden kemikaalien reaktio-ominaisuuksia on kuvattuna liitteessä 2.

Kemikaalien erillään pitämisessä noudatetaan seuraavia periaatteita:

Palavat nesteet ja kaasupullot

Muut palavat materiaalit

Myrkylliset kemikaalit

Muut kemikaalit

Vaaralliset reaktiot

Esimerkkejä yhteen sopimattomien kemikaalien aiheuttamista vaaroista:

Kemikaalien yhteensopivuus selvitetään reaktiomatriisin avulla. Varastoitavien kemikaalien yhteensopivuuden selvittämisessä voidaan hyödyntää esimerkiksi käyttöturvallisuustiedotteita, kemikaalin valmistajalta saatavia tietoja sekä OVA-ohjeita. Eräiden kemikaalien reaktio-ominaisuuksia on kuvattuna liitteessä 2.

Sisätilassa olevaan käsittely- ja varastointitilaan järjestetään riittävän tehokas ilmanvaihto siten, ettei tilassa esiinny vaarallisia tai tukahduttavia kemikaalipitoisuuksia. Yleisilmanvaihto voidaan toteuttaa joko painovoimaisena tai koneellisena. Koneellista ilmanvaihtoa edellytetään, kun normaalitoiminnassa vapautuu vaarallisia hönkiä. Tätä tapahtuu erityisesti kemikaalien avoimessa käsittelyssä. Hönkien leviäminen rajoitetaan mahdollisimman pienelle alueelle esim. kohdepoistoin. Niillä voidaan myös korvata yleisilmanvaihto.

Ilmanvaihdon suunnittelussa huomioidaan prosessissa tahattomasti syntyvät vaaralliset kaasut, joista useat ovat ilmaa raskaampia (esim. rikkivety). Terveysvaaraa aiheuttavien kemikaalien käsittely- ja varastointitiloissa ilmanvaihdon määrä mitoitetaan työhygieenisten raja-arvojen (HTP-arvot) perusteella.

Palavan nesteen höyryn tai räjähdysvaarallisen pölyn määrä ilmassa ei saa normaalitoiminnassa olla yli 25 % alemmasta syttymisrajasta. Lähtökohtana mitoituksessa voi käsittelytiloissa olla ilman vaihtuminen kuusi kertaa tunnissa. Suljettujen laitteistojen tiloissa ja varastotiloissa riittää ilman vaihtuminen kerran tunnissa. Räjähdysvaarallisten tilojen (ATEX) ilmanvaihdosta kerrotaan tarkemmin standardissa SFS 60079-10-1 ja SFS-käsikirjassa 59.

Kemikaalien käsittely- ja varastointitilat varustetaan erillisillä ilmanvaihdoilla. Tavoitteena on, etteivät vaarallisista kemikaaleista vapautuvat kaasut, höyryt, pölyt ym. pääse leviämään tilasta toiseen tai niiden ulkopuolelle, kuten henkilötiloihin. Erityisesti palavan nesteen tiloissa eri palo-osastojen ilmanvaihdot erotetaan toisistaan esim. palopellillä palon leviämisen estämiseksi.

Käsittely- ja varastointitiloissa tulee olla alipaine ympäröiviin tiloihin nähden. Tuloilma johdetaan ulkoa tai muusta turvallisesta tilasta. Poistoilmaputki palavan nesteen käsittelytilasta johdetaan suoraan ulos niin, ettei se kulje muiden tilojen kautta.

Tulo- ja poistoilman aukot sijoitetaan niin, että saavutetaan tasainen ilmanvaihto läpivirtausperiaatteella. Tämä toteutetaan sijoittamalla riittävän suuret tulo- ja poistoaukot tilan vastakkaisille seinille. Ilmanpoisto järjestetään alhaalta ja tulo ylhäältä, jos kyseessä on ilmaa raskaampi kaasu (esim. syttyvät nesteet, happojen höyryt).

Koneellista ilmanvaihtoa valvotaan esim. virtausvahdeilla.

Ulkona sijaitsevien tuotantotilojen suunnittelussa varmistetaan turvalliset kulku- ja poistumisreitit sekä pelastustiet. Ulkona olosuhteet (sää, tulvariski ym.) asettavat lisävaatimuksia laitteistoille ja rakenteille.

Laitteistojen sijoittelussa jätetään liikkumavaraa lämpölaajenemiselle ja tarvittaessa suojataan laitteistot putoavalta lumi- tai jääkuormalta. Sijoittelussa huomioidaan myös hulevesijärjestelmät.

Ulkona olevat laitteistot joudutaan usein lämpösaattamaan ja eristämään, mikä tuo haasteita kunnonvalvontaan.

Ulos sijoitettu laitteisto muodostaa usein putkistojen ja laitteistojen tiheän verkoston, mikä edesauttaa esim. kaasuvuodon sekoittumista ilmaan ja siten lisää mahdollisen räjähdyksen painetta. Riskiä voidaan pienentää jättämällä tyhjiä suoja-alueita prosessialueiden väliin.

Prosessialueen pinnanmuodot suunnitellaan siten, että mahdollinen vuoto ohjautuu turvalliseen paikkaan (esim. kaasuvuoto voi haihtua turvallisesti). Esimerkiksi palavan nesteen vuodot ohjataan prosessilaitteiden alta kaadoin ja kanaalien avulla paikkaan, jossa mahdollisesta syttymästä aiheutuu vähemmän vaaraa. Kemikaalin vuodon haihtumispinta-alaa rajoitetaan ja vuodot ohjataan paikkaan, josta ne voivat haihtua ja laimentua turvallisesti.

Sisätiloissa koko tuotantorakennus saattaa muodostaa allastuksen, jolloin vuotaneen kemikaalin vaikutusalueelle voi jäädä huomattava määrä laitteita. Tällöin voi olla tarpeen jakaa allastus pienempiin osiin vuodon leviämisen rajoittamiseksi.

Laitteiden tukirakenteet voi olla syytä suojata esim. syövyttäviltä tai palavilta kemikaalivuodoilta. Pumput, letkut ja sähköjohdot sijoitetaan riittävän korkealle lattian pinnasta, jolloin ne eivät ole alttiina kemikaalivuodoille.

Tuotantotiloissa säilytetään vaarallisia kemikaaleja ainoastaan sellainen määrä, joka tarvitaan yhden työvuoron tai yhden vuorokauden aikana.

Kemiallinen prosessi voi olla panosprosessi, jatkuvatoiminen tai näiden välimuoto. Prosessin ohjaus tai hallinta voi olla manuaalista tai automaattista. Toimilaitteita voidaan käyttää paikallisesti tai ohjaamosta prosessinohjausjärjestelmän avulla. Prosessin riskienarvioinnin perusteella valitaan turvallisin ajotapa ja tarvittavat mittaukset (lämpötila, paine, virtaus jne.). Automaatiotasosta riippumatta laitoksella on oltava hätäpysäytysjärjestelmä, joka mahdollistaa prosessin alasajon tai toimintojen turvallisen keskeyttämisen manuaalisesti.

Monimutkaisissa prosesseissa on syytä käyttää automaatiota, joka seuraa ja säätää erilaisia prosessiparametrejä sekä hälyttää, mikäli asetetuista raja-arvoista poiketaan. Automaattiohjatussa prosessissa hälytyksiä tulee asettaa harkiten. Hälytysten turvallisuuskriittisyys tulee määritellä ja varmistaa niiden erottuminen muista hälytyksistä. Myös turva-automaation tarve on arvioitava, jos prosessin hallinnan menettämisen seuraukset ovat vakavia.

Reaktoreiden ja sekoitusastioiden suunnittelussa on hyödynnettävä parasta ajanmukaista ja riskien kannalta perusteltua tekniikkaa. Varsinaista suunnittelustandardia reaktoreille ei ole olemassa, mutta laitevalmistajilla on omia reaktorimalleja erilaisille teollisuuden prosesseille. Usein reaktio ja reaktori mallinnetaan ensin pilot-laitteistolla. Pilot-mittakaavaisen reaktorin tai sekoittimen luotettava ja turvallinen toiminta ei aina kuitenkaan takaa laitteiston suunnitelman mukaista toimintaa tehdasmittakaavassa.

Hyvä käytäntö on, että ns. kolmas osapuoli (esim. tarkastuslaitos) tarkastaa reaktorin valmistussuunnitelman ja toteutuksen asianmukaisuuden.

Reaktorin ja sekoitusastian rakennetta suunniteltaessa on otettava huomioon mm. seuraavat prosessin tai reaktion ominaisuudet:

Kemikaaliturvallisuuden kannalta oleellista on reaktorin tai sekoitusastian materiaalivalinta. Materiaalia ei valita vain normaalin prosessitilanteen perusteella. Materiaalivalinnassa huomioidaan myös laitoksen ja prosessin poikkeamatilanteet. Tällöin esim. panoksen pH ja lämpötila voivat poiketa paljonkin normaalista käyttötilanteesta.

Kemikaalien lisäämisjärjestys, -paikka tai -tapa sekä kemikaalin olomuoto voivat vaikuttaa astian materiaalin syöpymiseen tai eroosioon ennakoitua enemmän (esim. kemikaali valutetaan seinämää pitkin reaktoriin tai se kiteytyy seinämille).

Eksotermisissä reaktioissa on varauduttava reaktorin nopeaan tyhjentämiseen tai reaktion pikaiseen keskeyttämiseen. Pikatyhjennys voidaan toteuttaa esim. toimilaitteellisilla hätäpaineenalennus- ja hätätyhjennysventtiileillä. Ylipaineeseen reaktorissa varaudutaan varoventtiilillä tai murtokalvolla.

Putkistossa on oltava tarpeelliset sulku- ja tyhjennyslaitteet haarautuvien putkien tai putkistossa olevien laitteiden käyttöä, huoltoa, tyhjentämistä ja erottamista varten. Sulkuventtiileihin merkitään venttiilin auki/kiinni -asento tai sulkemissuunta, ellei venttiilin asento muutoin ole selvästi todettavissa.

Sulkuventtiilit sijoitetaan helposti luokse päästäviin paikkoihin. Kemikaalilinja on pystyttävä sulkemaan kaikissa tilanteissa niin, että kemikaalia vuotaa mahdollisimman vähän. Tämä saavutetaan asentamalla juuriventtiili (säiliötä lähinnä oleva venttiili) mahdollisimman lähelle säiliötä, jolloin mahdolliset vuodot jäävät vallitilaan. Putkisto varustetaan takaiskuventtiilillä esim. silloin, kun takaisinvirtaus on mahdollista. Tarvittaessa putkisto varustetaan myös liikavirtausventtiilillä.

Käyttökohteen sulkuventtiili sijoitetaan käyttökohteen välittömään läheisyyteen. Lisäksi kemikaalilinjaan asennetaan sulkuventtiilejä siten, että linjan voi sulkea myös kauempaa käyttökohteesta. Kemikaalilinjan sulkemisen turvallisuutta onnettomuustilanteessa voidaan lisätä käyttämällä toimilaitteellisia venttiileitä, jotka apuenergian hävitessä sulkeutuvat esim. jousikuormitteisesti. Venttiileissä voidaan lisäksi tarvita varmuuslukitusjärjestelmä, joka estää venttiilin asennon muuttamisen vahingossa. Sulkuventtiilit asennetaan palo-osastoivan seinän molemmille puolille.

Yleinen vikaantumistapa kaikilla venttiilityypeillä on epätäydellinen tiivistyminen. Tämän voi aiheuttaa esim. vieras esine tai materiaali pintojen välissä, venttiilin osien (venttiililautanen, istukka, pallo) kuluminen tai venttiilin karan jumiutuminen. Muita venttiilien vikaantumiseen vaikuttavia tekijöitä ovat mm. seuraavat:

Pumppujen materiaalin ja varusteiden pitää kestää pumpattavan aineen kemialliset vaikutukset. Nesteen siirtoon on suositeltavaa käyttää pumppua painovoimaisen siirron sijaan. Tällöin käsittely on hallitumpaa ja virtaus voidaan haluttaessa pysäyttää varmemmin.

Pumpun sijoitusta suunniteltaessa arvioidaan, onko pumpun käyttö tarpeellista myös onnettomuustilanteessa. Pumppujen toimintavalmius varmistetaan kemikaalin vuototapauksissa sijoittamalla ne erilliseen suoja-altaaseen, korotetulle alustalle tai muuten suojaamalla siten, etteivät mahdolliset vuodot vaikeuta pumppujen toimintaa.

Yleisimpiä vikatilanteita pumpuissa ovat:

Säiliöautojen ja junien täyttö- ja tyhjennyspaikkojen sijoituksessa on huomioitava riittävät vaara- ja suojaetäisyydet vaarallisten kemikaalien säiliöistä, astiavarastoista, konttori- ja sosiaalitiloista sekä ympäristöllisesti herkistä kohteista. Etäisyyden maanpäällisestä säiliöstä, rakennuksesta, naapurin rajasta tai yleisestä liikenneväylästä on oltava vähintään 5 m. Etäisyys lasketaan vaakasuoraan täyttö- ja tyhjennyspaikan reunasta yleisen tien, naapurin, rautatiealueen tai rakennuksen rajaan tai säiliön seinään. Rakennukseksi ei katsota pumppujen suojakatoksia eikä muitakaan kevytrakenteisia katoksia.

Täyttö- ja tyhjennyspaikat sijoitetaan välttäen pitkiä putkilinjoja. Putkiston toimilaitteiden hallinta ja vuotojen havaitseminen voi olla vaikeaa, jos putkilinja on pitkä. Putkilinja sijoitetaan mahdollisuuksien mukaan niin, että se nähdään koko kemikaalin siirtotapahtuman ajan. Putkisto tyhjennetään, ellei esim. putkiston korroosio-ongelman vuoksi putkistoa ole tarpeen pitää koko ajan täynnä kemikaalia.

Täyttö- ja tyhjennyspaikka sijoitetaan tasaiselle maaperälle huomioiden vuodonhallinnan kannalta tarvittavat kallistukset. Ajoneuvon paikallaan pysyminen varmistetaan ennen putkien tai letkujen kytkemistä asettamalla esim. kiilat pyörien eteen sekä käyttämällä aina seisontajarrua. Lisäksi ajoneuvon liukumista estetään huolehtimalla täyttö- ja tyhjennyspaikan talvikunnossapidosta sekä asentamalla laatalle tarvittaessa lämmityskaapelit. Piha-alueen yleisvalaistuksen lisäksi täyttö- ja tyhjennyspaikoilla tulee olla riittävä kohdevalaistus.

Täyttö- ja tyhjennyspaikan laatan materiaalin on kestettävä siirrettävien kemikaalien vaikutuksia.

Kuva 1. Säiliöauton täyttö- ja tyhjennyspaikka

Täyttö- ja tyhjennyspaikan toimintojen suunnittelussa huomioidaan kemikaalien siirron tekninen toteutus, ajoneuvokalusto, prosessin vaatimukset, täyttötaajuus jne. Siirto oikeaan säiliöön voidaan varmistaa mm. tyhjennysyhteen lukituksella, korttilupajärjestelmällä tai kemikaalikohtaisilla liittimillä.

Syttyvien nesteiden ja kaasujen siirtoon ei saa käyttää paineilmaa syttymisvaaran lisääntymisen vuoksi. Siirtoon käytetään maadoitettua tyhjennys- ja täyttöletkua. Muidenkaan kemikaalien osalta paineilmalla tapahtuvaa siirtoa ei suositella, ellei koko järjestelmää ole suunniteltu kyseiselle paineelle. Joissain tapauksissa paineilmalla tapahtuva siirto voidaan hyväksyä, jos riskien arvioinnin perusteella todetaan, että menettely on turvallinen, koska siinä käytetään esim. paineenalenninta ja sen asetuspaine arvioidaan huolellisesti.

Täytön ja tyhjennyksen suorittaa usein ulkopuolinen kemikaalikuljettaja, joten saatavilla on oltava käyttöohjeet sekä toimintaohjeet vaaratilanteita varten. Ohjeissa on hyvä olla laitoksen vastuuhenkilöiden yhteystiedot ja kohteen tarkat sijaintitiedot.

Täyttö- tai tyhjennystapahtumaa voidaan valvoa eri tavoilla, esim.

Joissakin tapauksissa kemikaali analysoidaan ennen tyhjennystä, jolloin tyhjennysluvan saa vasta analysoinnin jälkeen.

Täytettäessä ajoneuvoa alakautta täyttöjärjestelmä varustetaan automatiikalla, joka hyväksyy kerrallaan täytettäväksi enintään kuljetussäiliöön tai säiliöosastoon mahtuvan määrän. Ylätäytössä täyttöventtiili on käsin auki pidettävä ja itsestään sulkeutuva, ellei täyttöjärjestelmää ole varustettu ylitäytönestoautomatiikalla.

Täyttö- ja tyhjennyspaikkojen liikennejärjestelyjä suunniteltaessa on kiinnitettävä huomiota:

Alue pidetään vapaana muusta liikenteestä. Sisäinen liikenne ohjataan alueen ohi ja kemikaaliautojen reittiä risteävää liikennettä vältetään.

Ajoreitit suunnitellaan siten, että säiliöautoa ajetaan peruuttamatta laitosalueella. Esimerkiksi reitti kulkee alueen läpi toisesta portista sisään ja toisesta ulos. Yksisuuntainen liikenne ja nopeusrajoitukset lisäävät turvallisuutta.

Portille järjestetään opastus kemikaalin vastaanotosta ja ajoreitistä. Tehdasalueen karttaan ja ajoväylille merkitään ajoreitit täyttö- ja tyhjennyspaikoille. Täyttö- ja tyhjennyspaikka merkitään selvästi.

Ajoreitin varrella sijaitsevat laitteistot suojataan törmäysestein. Kappaletavara-autojen täyttö- ja tyhjennyspaikka suunnitellaan siten, että trukilla on riittävästi tilaa kuorman käsittelyyn.

Turvallisuuden kannalta on yleensä parasta sijoittaa vaarallisten kemikaalien säiliöt ulos.

Seuraavia asioita otetaan huomioon arvioitaessa, sijoitetaanko säiliöt sisälle vai ulos:

Kemikaalin ominaisuudet

Lämpötilan vaihtelun aiheuttama veden kondensoituminen

Kemikaalivuotojen, sammutusjäte- ja hulevesien hallinta

Sään vaikutukset säiliöihin

Instrumentoinnin toimintavarmuus ja säiliön huollettavuus

Täyttö- ja tyhjennystilanne

Tilankäyttö

Seuraavat asiat huomioidaan riippumatta siitä, sijoitetaanko säiliö sisälle vai ulos:

Vaarallisesti keskenään reagoivat kemikaalit sijoitetaan eri suoja-altaisiin.

Palavat nesteet varastoidaan erillään muista vaarallisista kemikaaleista.

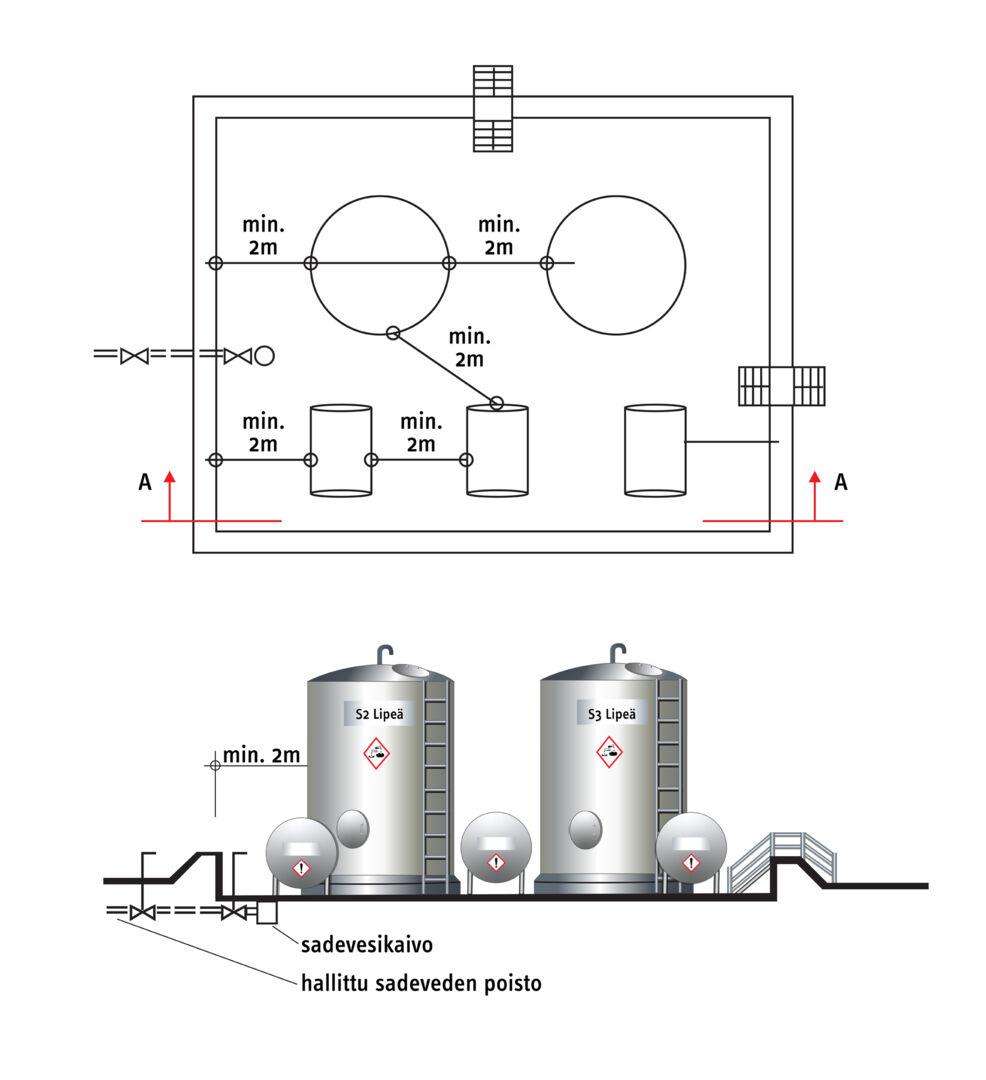

Säiliöiden ja vallitilan kunnonseurantaan ja korjaamiseen varataan riittävästi tilaa. Tämä edellyttää yleensä vähintään 2 m vapaata tilaa. (kuva 2)

Alueelta poistuminen ja pelastushenkilöstön pääsy ainakin kahdesta eri suunnasta varmistetaan.

Säiliön mahdollinen ylitäyttö ja yhteistä vuotavan kemikaalin roiskuminen tulee ottaa huomioon suoja-altaan pinta-alassa sijoittamalla altaan reunus riittävän etäälle säiliön seinämästä. Erityisen tärkeää tämä on jalustarakenteisella säiliöllä. Säiliöt ja niiden putkilinjat sijoitetaan siten, että kaikki säiliöt ja toimilaitteet ovat nähtävissä, käytettävissä, huollettavissa ja turvallisia käyttää.

Kuva 2. Säiliöiden sijoittelu

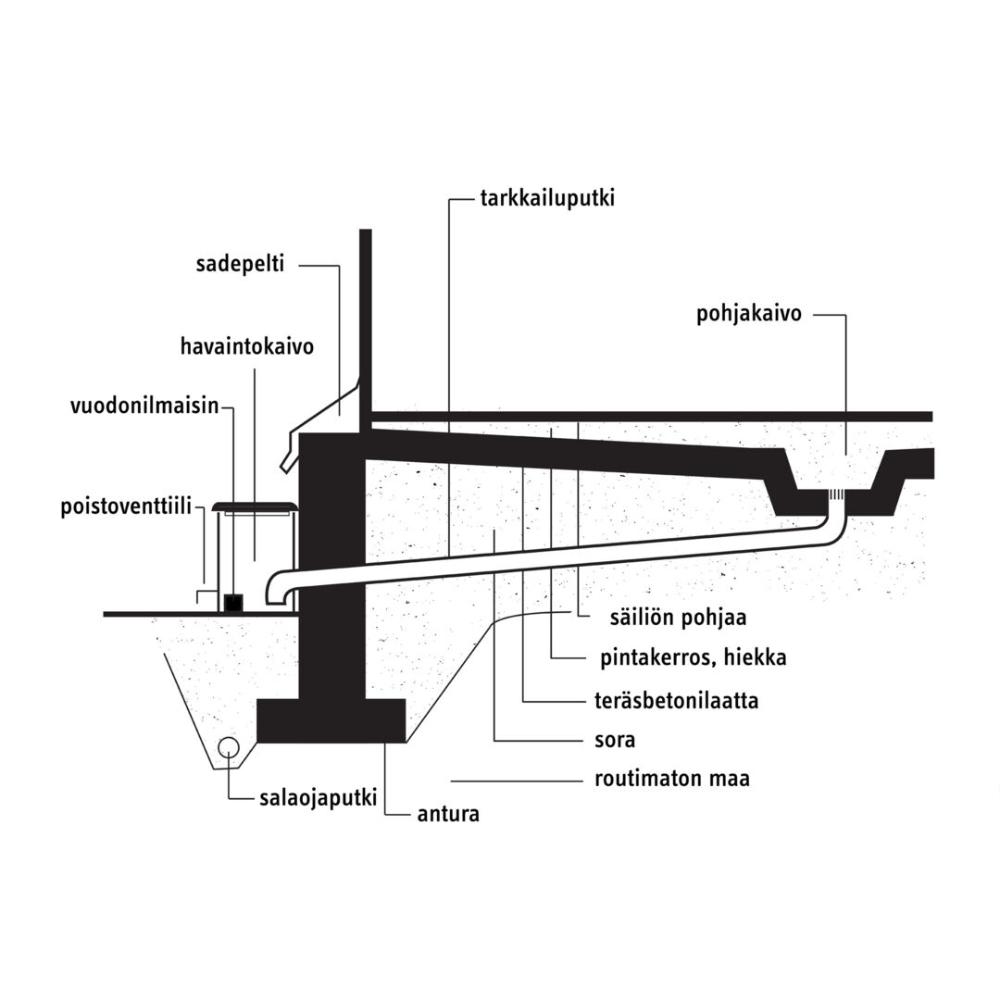

Säiliö ja vallitila perustetaan routimattomalle maalle (tarvittaessa salaojitettu) ja perustuksen on kestettävä siihen kohdistuvat rasitukset. Perustus suunnitellaan huomioiden säiliön ja kemikaalin paino. Perustuksia suunniteltaessa kiinnitetään huomiota mahdollisuuteen havaita säiliön pohjavuodot (kuva 3).

Kuva 3. Esimerkki säiliön perustuksesta

Tasapohjainen säiliö sijoitetaan betonilaatalle. Säiliön pohjan ja betonilaatan väliin lisätään öljytty pohjahiekka korroosion estämiseksi. Tällä myös tasataan pohjan epätasaisuudet siten, ettei vaarallisia jännityksiä pääse syntymään. Myös muita ratkaisuja, kuten kumia, voidaan käyttää, jos se kestää varastoitavaa kemikaalia.

Sadeveden pääsy säiliön pohjan ja perustuksen väliin tulee estää sadepellillä, jonka kuntoa on seurattava.

Perustukseen lisätään pohjavuotojen tarkkailumahdollisuus. Tätä varten säiliön alle tehdään pohjakaivo, josta tarkkailuputki (ns. juoruputki) johdetaan havaintokaivoon. Havaintokaivossa oleva vuotoanturi hälyttää pohjavuodosta. Havaintokaivoon kertynyt vesi poistetaan vähintään vuosittain ennen pakkaskauden alkua.

Säiliö ankkuroidaan tarvittaessa perustuksiin. Tällä ehkäistään tyhjän säiliön liikkuminen nosteen vaikutuksesta. Ankkurointi on tarpeen esim. tulva-alueilla tai silloin, jos vallitilaan voi joutua säiliön pohjan tason ylittävä määrä nestettä (vuotanut kemikaali, sammutusjätevesi jne.).

Paikalla valmistettavasta säiliöstä myös perustuksesta pyydetään tarkastuslaitoksen tai muun asiantuntevan tahon lausunto (poikkeuksena > 1 000 m3 säiliö, jonka perustuksen tarkastaa rakennustarkastaja).

Kemikaaliputkistoja joudutaan joskus johtamaan pidempiä matkoja ulkona säiliöltä käyttökohteeseen tai rakennuksesta toiseen. Putkistot tehdään maanpäällisinä ja sijoitetaan putkisillalle. Kemikaalien siirtoputkisto voi kulkea tuotantolaitoksen alueen ulkopuolella teollisuusalueiden tai yleisten alueiden halki, teiden yli tai siltojen ali.

Putkisilta mitoitetaan riittävän tukevaksi huomioiden putkiston ja sen sisällön massa sekä tuuli- ja lumikuorma. Putkisilta palosuojataan tarvittaessa.

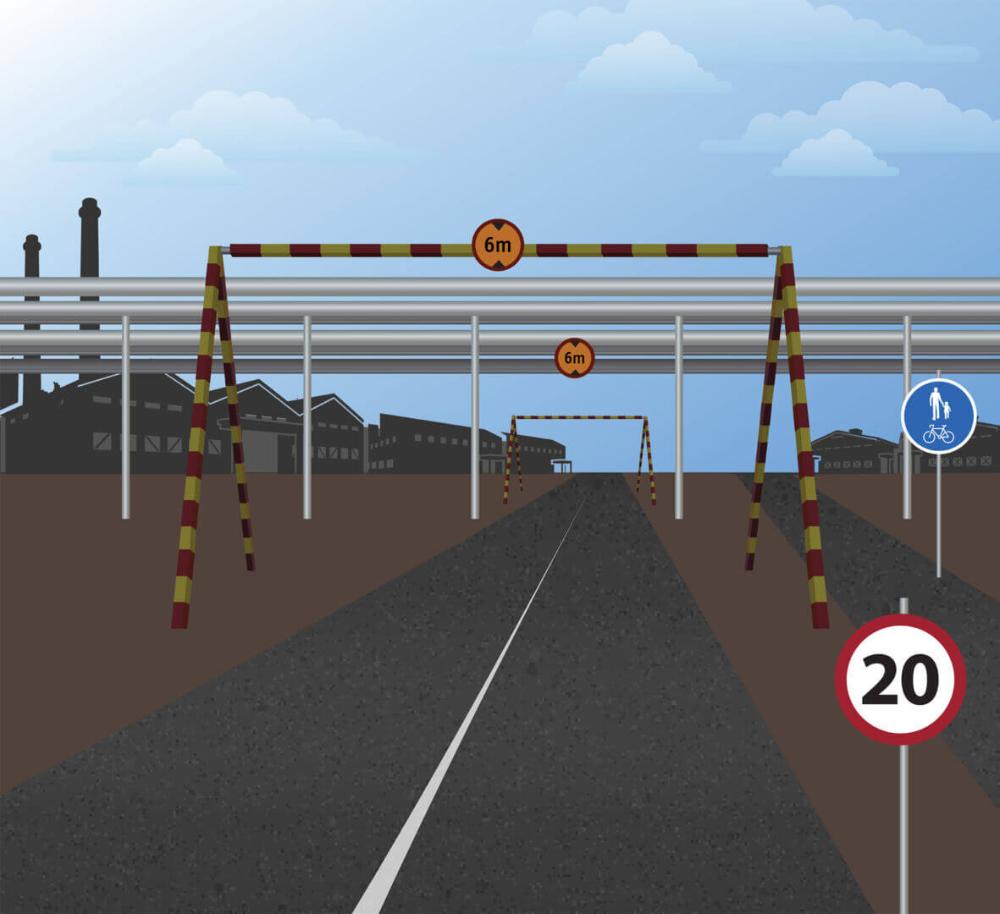

Putkisillan alituskorkeus kulkureittien kohdalla on vähintään 6 m ja se merkitään putkisiltaan nähtäville molemmista kulkusuunnista. Lisäksi alimmassa putkessa on hyvä olla heijastava tarramerkintä. Putkisillan tukipilarit suojataan törmäyksiltä.

Putkisillalla kulkevat putkistot on hyvä suojata lumen, jään, oksien ym. kerääntymiseltä putkien päälle esim. kattamalla putkisilta viistolla katteella. Putkisilta jätetään ylä- tai alaosastaan tuulettuvaksi huomioiden sillä kulkevien kemikaalien ominaisuudet. Tällöin putkistovuodoista vapautuva kaasu ei keräänny katteen alle, vaan pääsee haihtumaan turvallisesti.

Putkisillalla putkistot sijoitetaan toisiinsa nähden niin, että kaasumaisten kemikaalien putkistot ovat ylimpänä ja syövyttävien alimpana. Syövyttävää kemikaalia ei siten vuototilanteessa valu muiden putkistojen päälle. Palavien kemikaalien putkistot sijoitetaan putkisillalla mahdollisuuksien mukaan erilleen muista kemikaaleista.

Putkistojen varusteet (venttiilit, mittarit jne.) sijoitetaan helposti luokse päästäviin paikkoihin. Kemikaaliputkien alku- ja loppupään liitynnät tehdään laippaliitoksella, jolloin koko linjan erottaminen sokeoinnilla on mahdollista.

Kemikaaliputkia ja -putkistoja käsitellään tarkemmin Tukesin oppaassa Kemikaaliputkistojen turvallisuusvaatimukset.

Kuva 4. Putkisilta merkintöineen

Kuva 5. Putkiston sijoitus putkisillalla.

Säiliön on oltava tiivis ja luja sekä kestettävä varastoitavan kemikaalin vaikutusta. Säiliön on kestettävä myös häiriötilanteista aiheutuvia rasituksia niin, että varastoitavat kemikaalit eivät pääse vuotamaan säiliön ulkopuolelle. Kemikaalien materiaaleja syövyttävät ominaisuudet saattavat vaihdella lämpötilojen ja pitoisuuksien mukaan. Säiliörakenteessa otetaan huomioon varastoitavan kemikaalin ominaisuuksista aiheutuvat säiliörakenteen erityisvaatimukset. Tällaisia ovat esim. peroksidin ja palavien nesteiden säiliöiden räjähdysluukut ja katon kevennetty hitsausliitos.

Käyttämällä Tukesin hyväksymää standardia säiliön valmistaja, maahantuoja tai tilaaja pystyy varmistamaan ja osoittamaan, että säiliö täyttää edellä mainitut vaatimukset. Tukes julkaisee luetteloa hyväksymistään varastosäiliöstandardeista verkkosivulla. Jos säiliö suunnitellaan ja mitoitetaan standardin mukaan, standardia tulee noudattaa kokonaisuudessaan ja säiliön sisällön aiheuttamat erityisvaatimukset tulee ottaa huomioon.

Jos säiliö valmistetaan konepajalla ja siirretään sitten varsinaiselle sijoituspaikalleen, kuljetuksessa aiheutuvat rasitukset on otettava huomioon tukemalla säiliö riittävästi. Säiliön siirrosta aiheutuneiden vaurioiden selvittämiseksi voidaan joutua tekemään joitakin lisätestauksia myös sijoituspaikalla. Mikäli kuljetus voi aiheuttaa säiliölle vaurioita tai jos kyseessä on iso tasapohjainen säiliö, hitsausliitosten silmämääräinen tarkastus, vesitäyttökoe ja asennustoleranssien mittaus sekä mahdollisesti joitain hitsausliitosten muita ainetta rikkomattomia testauksia tehdään säiliölle vasta sen sijoituspaikalla.

Säiliön hankinnassa on muistettava jo tilaussopimusvaiheessa kaiken tarvittavan dokumentoinnin määrittely (liite 1). Jälkikäteen dokumenttien saaminen on työlästä ja kallista.

Hankinnassa voi käyttää apuna esim. PSK-standardia PSK 3101.

Säiliön tarkempi suunnittelu edellyttää mm. seuraavien asioiden huomioimista:

Käyttöolosuhteilla ja sisällöllä on olennainen merkitys säiliön materiaalivalintaan. Valintakriteereitä on esitetty tarkemmin luvussa 4.1.1. Hapoille ja emäksille tietyt teräslaadut eivät sovi, joten säiliömateriaalina käytetään esim. lujitemuovia.

Käyttötarkoitus ja erityisesti koko voivat vaikuttaa säiliön muotoon. Lieriömäinen makaava säiliö on tyypillisesti enintään 100 mᶾ. Lieriömäinen pystysäiliö on tasapohjainen (betonialustalla) tai kuperapohjainen (omilla jaloilla tai helmallinen). Jos varastosäiliö tarvitsee sekoittimen, sillä voi olla vaikutusta säiliön muotoon.

Säiliön varusteet sijoitetaan huomioiden huollon ja kunnossapidon toimenpiteet (esim. laitteiden vaihto ja testaus). Säiliön suunnittelussa arvioidaan tarve lisävarusteille (sekoittimet, lämmittimet jne.), joiden aiheuttama kuormitus tasataan tukirakenteilla. Kunnossapitoa, huoltoa, käyttöä ja tarkastusta varten säiliöt varustetaan tarvittaessa portailla ja hoitotasoilla kaiteineen ja askeltukineen.

Säiliön säännöllisten tarkastusten asianmukainen ja mahdollisimman järkevä toteuttaminen mietitään jo säiliötä tilattaessa (esim. eristeen irrottaminen seinämäpaksuuden mittaamiseksi).

Rakennemateriaalin on kestettävä ulkopuolista ja sisällön aiheuttamaa korroosiota ja eroosiota, eikä materiaali saa reagoida varastoitavan kemikaalin kanssa. Materiaalia valittaessa arvioidaan kemikaalin konsentraatiomuutokset, jotka aiheutuvat esim. ylös- ja alasajoista, pesuista tai poikkeavista ajo-olosuhteista. Ulkopuolista korroosiota voivat aiheuttaa mm. happohöyryt ja ilman kosteus.

Rakennemateriaalin valintaan vaikuttavat myös lämpötila, paine, kemikaalin konsentraatio ja pH, virtausnopeus sekä kiintoainepitoisuus. Varastoitavan kemikaalin pienetkin epäpuhtaudet voivat vaikuttaa rakenneaineen kestävyyteen. Teräksen haurasmurtumisvaara sekä muovin UV-säteilyn kestävyys otetaan huomioon ulkosäiliöissä. Haurasmurtuminen on usein ollut syynä terässäiliön rikkoutumisessa ja iskut puolestaan muovisäiliöillä.

Tilaajan velvollisuus on antaa mahdollisimman tarkat tiedot käytettävästä kemikaalista ja varastointiolosuhteista. Valmistajan tehtävänä on varmistaa, että valittava materiaali kestää varastoitavia kemikaaleja ja soveltuu käytettäväksi tilaajan määrittelemissä olosuhteissa.

Palaville nesteille säiliömateriaalina käytetään yleensä terästä. Tulipalossa teräs kestää kuumuutta ja säilyttää muotonsa ja lujuutensa muovia paremmin. Lisäksi terässäiliö jäähtyy paremmin vesivalelussa ja maadoitus on helpommin toteutettavissa.

Muovisäiliön materiaalina voi olla lujitemuovi (kertamuovi) tai kestomuovi (PE, PVC, PTFE jne.). Muovisäiliön etuna on sen hyvä kemikaalinkestävyys ja materiaalin keveys.

Säiliötä mitoitettaessa otetaan huomioon mm. seuraavat:

Säiliö mitoitetaan niiden olosuhteiden mukaan, jotka johtavat maksimimitoitukseen. Tarvittaessa käytetään säiliön rakenteen vahvistamiseen vahvistuslevyjä ja tukirakenteita.

Säiliön on kestettävä sisällön aiheuttaman hydrostaattisen paineen lisäksi oman rakenteensa paino. Kemikaalien tiheydet vaihtelevat huomattavasti, mikä vaikuttaa hydrostaattiseen paineeseen erityisesti säiliön alaosassa.

Säiliöön kohdistuu kuormituksia putkistoista, tuennasta, varusteista ja muista vastaavista. Lisäksi ulkosäiliöt joutuvat alttiiksi tuuli- ja lumikuormille.

Lämpötilojen vaihtelut voivat aiheuttaa lämpötilajännityksiä säiliön vaipassa ja liitoskohdissa. Lämpötilojen vaihtelua voi aiheutua normaaliprosessin lisäksi alas- ja ylösajoissa ja häiriötilanteissa ja ulkosäiliöissä sääolosuhteiden muutoksista.

Painelaitelainsäädäntö koskee säiliöitä, joiden suurin sallittu paine on yli 0,5 bar ylipainetta. Säiliöön voi muodostua ylipainetta myös esim. prosessihäiriöstä tai säiliön täytöstä. Tyypillinen säiliövaurio on kuitenkin lommahtaminen alipaineesta, joka voi aiheutua esim. säiliön tyhjentämisestä hönkäputken ollessa tukkeutunut.

Kemikaalien ominaisuudet (esim. palavat nesteet, peroksidit, veden kanssa reagoivat kemikaalit) voivat aiheuttaa räjähdysvaaraa. Tällöin säiliön heikoimmaksi rakenteeksi tehdään sen katto tai säiliöstä tehdään paineen kestävä.

Säiliön on kestettävä koekäyttö ja testaus, esim. koeponnistus tai tiiveyskoe. Lisäksi huomioidaan tarvittava korroosiovara. Säiliön lujuuden mitoituksessa huomioidaan myös säiliön päälle tulevat rakenteet, eristys, sekoittimet ja niiden aiheuttama vääntö tai tärinä. Tarvittaessa käytetään lisätukirakenteita.

Suoraan säiliöön liitettävien ja putkistoon kuulumattomien laitteiden ja varusteiden mitoituksessa käytetään säiliön seinämän suunnittelun mitoitusarvoja, ellei käytettävässä säiliöstandardissa ole yksityiskohtaisempia vaatimuksia. Säiliön ilmaputken halkaisijana (vapaa-aukko) käytetään säiliöstandardeista poikkeavissa tapauksissa vähintään säiliön täyttöön tai tyhjennykseen käytettävän suuremman putken halkaisijaa.

Säiliöiden pysyvät liitokset tehdään asiantuntevasti ja huolellisesti. Säiliön suunnittelussa määritellään myös pysyvät liitokset ja niiden tarkastaminen.

Pysyvien liitosten muotoilussa, mitoituksessa ja hitsaamisessa (myös liimaus ja laminointi) noudatetaan rakennestandardien ohjeita. Näissä standardeissa on määritelty pysyvien liitosten vaatimukset, kuten hitsausmenetelmät ja hitsaajien pätevyydet. Laminointiliitosten puutteita on vaikea todeta valmistuksen jälkeisissä tarkastuksissa, joten valmistuksessa korostuu valmistajan osaaminen ja hyvä laadunvarmistus.

Pysyvissä liitoksissa ei saa olla laitteiden turvallisuutta vaarantavia sisäisiä tai pintavikoja. Pysyvien liitosten lujuuden on vastattava liitettävien materiaalien vähimmäisominaisuuksia.

Avattavia liitoksia ovat esim. kierreliitokset ja laipat. Näiden tiiveys varmistetaan tiivisteiden oikealla materiaalilla ja pintojen työstämisellä.

Säiliöt varustetaan tarvittavilla turva- ja varolaitteilla. Nämä otetaan huomioon jo säiliön suunnitteluvaiheessa.

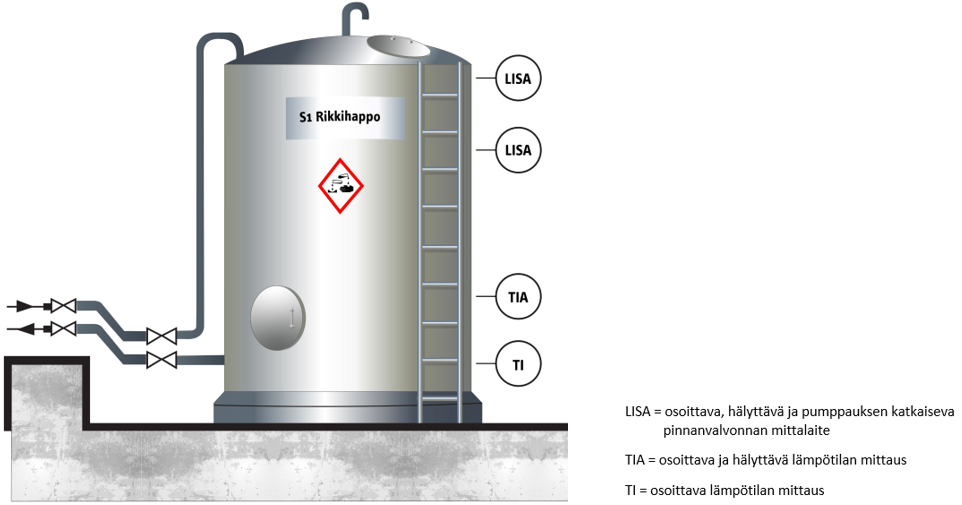

Pinnanvalvonta

Säiliöiden nestepintaa valvotaan kaikissa säiliöissä. Valvonnassa yleisimmin käytetään säiliön nestepinnan mittaamista mekaanisella uimurilla tai sähköisellä tutkapintamittauksella. Joillakin nesteillä ja kiinteillä aineilla mittaus perustuu säiliön massan seurantaan vaa´alla tai säiliön kyljessä olevaan näkölasiin, jonka alaosassa on venttiili.

Prosessiteollisuudessa saatetaan säiliötä täyttää ja tyhjentää yhtaikaisesti. Silloin on tärkeätä seurata nestesiirtoja luotettavalla tavalla, jotta säiliö ei täyttyisi yli.

Ylitäytön esto

Säiliön nestepinnalle määritellään normaali täyttöaste (H1), josta säiliön täyttö pysähtyy. Tämän järjestelmän pettäessä tulee hälytys (H) ja hälytyksen jälkeen ennen ylivuototason (HH) saavuttamista säiliön täyttö pysäytetään pakko-ohjatusti. Ylivuototasoa mitataan yleensä erillisellä anturilla. Vastaavasti säiliötä tyhjennettäessä määritellään nestepinnalle alaraja (L), jolloin pumppaus päättyy.

Säiliön täytössä tulee tietää etukäteen, paljonko säiliöön mahtuu nestettä. Ylitäytön estimen käyttäminen normaalina täytön pysäyttimenä (”rajaa vasten ajaminen”) ei ole sallittua.

Yhteiden sijoitus

Säiliön yhteet pyritään sijoittamaan säiliövaipan yläosaan. Nestepinnan alapuolelle sijoitetaan vain välttämättömät yhteet.

Yhteet sijoitetaan vähintään 10 cm:n etäisyydelle muista liitoksista; sijoitus lähemmäksi voi heikentää säiliötä.

Säiliöissä on tarkastusta ja kunnostusta varten riittävän kokoinen kulkuaukko. Pienissä säiliöissä on oltava vähintään tarkastusaukko. Nestepinnan alapuolella olevan kulkuaukon kannen ja sen vastalaipan tiivistepinnat työstetään. Tiivisteen tulee kestää varastoitavan aineen vaikutusta. Säiliöstandardeissa on tarkemmat ohjeistukset kulkuaukoista.

Lapon estäminen

Lappoilmiö syntyy, kun nesteessä oleva putki/letku viedään säiliön reunan yli ja toinen pää on nestepinnan alapuolella. Tällöin nestettä vuotaa esim. maahan.

Lappoa estetään esim. tekemällä pieni reikä säiliön sisällä olevaan putken osuuteen tai asentamalla pumpun jälkeen pieni muoviletku, jonka toinen pää johdetaan takaisin säiliöön. Lappoilmiötä voidaan välttää myös erilaisilla ohjeilla (esim. venttiilien sulkeminen) ja venttiileillä (takaisku). Täyttöputki voidaan myös sijoittaa niin, että se tyhjenee säiliöön päin täyttötapahtuman jälkeen.

Ilmaputki

Säiliö varustetaan mahdollisimman lyhyellä ilmaputkella, joka johdetaan ulkotilaan. Ilmaputken poistoaukko sijoitetaan riittävän etäälle ilmanottoaukoista, ovista ja ikkunoista huomioiden kemikaalin ominaisuudet.

Ulos johdetun ilmaputken päähän kiinnitetään joko putkikäyrä tai suojahattu. Lisäksi varmistetaan, ettei ilmaputki tukkeudu jäätymällä, kiteytymällä tai polymeroitumalla.

Kosteuden pääsy säiliöön estetään esim. suodattimella. Kosteus säiliössä voi aiheuttaa syöpymisvaaraa tai vaarallisen reaktion säiliössä varastoitavan kemikaalin kanssa (esim. rikkihappo). Kemikaalin ominaisuudet (esim. peroksidin hajoaminen) voivat edellyttää ilmaputken suojaamista, ettei säiliöön ulkona joudu tuulen mukana orgaanista ainetta.

Syttyvien nesteiden säiliöissä ilmaputki varustetaan lähtökohtaisesti yli- ja alipaineventtiilillä tai liekinestimellä. Liekinestimenä toimii tiheä metallilankaverkko.

Työ- tai ilmansuojelumääräykset voivat edellyttää hönkien keräämistä ja käsittelyä.

Kuva 6. Esimerkki säiliön varustelusta

Vanhan säiliön ottaminen käyttöön uudessa paikassa tai käyttötarkoituksen muuttaminen on mahdollista vain sillä edellytyksellä, että säiliö täyttää voimassa olevat vaatimukset. Vaatimusten täyttyminen osoitetaan samoin kuin uudellakin säiliöllä.

Vaatimusten täyttyminen voidaan osoittaa säiliön valmistus- ja kunnossapitodokumenteilla (säiliökirja). Isolle säiliölle tehdään lisäksi sisä- ja ulkopuolinen tarkastus sekä riittävät saumojen kuvaukset. Pienelle säiliölle saumojen kuvaukset eivät ole välttämättömiä.

Kun säiliön käyttötarkoitus tai kemikaali vaihtuu, pyydetään tarkastuslaitokselta lausunto säiliön sopivuudesta uuteen käyttötarkoitukseensa.

Tilausvaiheessa sovitaan yksityiskohtaisesti säiliön ja sen perustuksen rakentamiseen, valvontaan, tarkastuksiin ja dokumentaatioon liittyvät asiat. Sopimukseen kirjataan ainakin seuraavat asiat:

Suuren tasapohjaisen säiliön (≥ 1000 mᶾ) perustukselle suoritetaan rakennusaikainen katselmus ennen säiliön rakennustöiden aloittamista. Katselmuksen suorittaa rakennusvalvontaviranomainen. Katselmuksesta laaditaan pöytäkirja tai siitä tehdään merkintä rakennuslupa-asiakirjoihin. Pöytäkirjasta tai asiakirjamerkinnästä tulee selvitä perustuksen rakentaja ja rakennustyön valvoja.

Suurille säiliöille (lieriömäinen pystysäiliö) tehdään vuorokauden kestävä vesitäyttö tiiveyden ja sisäpohjan tasaisuuden varmistamiseksi. Lieriömäisten pystysäiliöiden perustuksen kelvollisuus tarkastetaan vesitäytön yhteydessä mittaamalla pohjalevyn korkotaso eri kohdista. Pienille säiliöille (lieriömäinen makaava) vuorokauden vesitäyttö voidaan korvata vesipainekokeella.

Ainetta rikkomattomia tarkastuksia (NDT) käytetään varmistamaan liitosten tiiveys. Säiliöstandardeissa on yleensä esitetty tarkastusten vähimmäislaajuus ja hyväksymisrajat. Ellei näin ole, nämä asiat määritellään tilaussopimuksessa. Terässäiliöillä tiiveyden toteaminen (vesitäyttö) voidaan korvata kaikkien saumojen kuvauksilla (esim. röntgen). NDT-tarkastukset mukaan lukien vesitäyttö tehdään ennen säiliön maalaamista tai pinnoittamista.

Tarkastuslaitos tarkastaa säiliön ja perustusten vaatimustenmukaisuuden dokumenttien perusteella.

Tarkastuslaitoksen tarkastukset voivat käsittää rakennesuunnitelman tarkastuksen ja varsinaisen rakennetarkastuksen.

Rakennesuunnitelman tarkastuksessa varmistetaan mm. säiliön lujuuslaskelmat, materiaalin sopivuus suunnitellulle kemikaalille ja säilön soveltuvuus Suomen olosuhteisiin.

Rakennetarkastus voi käsittää lopputarkastuksen lisäksi rakentamisen aikaisen tarkastuksen. Rakennetarkastuksessa todetaan, että säiliö on valmistettu käytetyn standardin tai tarkastuslaitoksen hyväksymän rakennesuunnitelman mukaan. Rakennetarkastukseen kuuluu tarkastus- ja testauspöytäkirjojen ja muiden säiliöasiakirjojen tarkastaminen sekä säiliön rakenteen silmämääräinen tarkastus, jota tarvittaessa täydennetään ainetta rikkomattomilla menetelmillä.

Rakennetarkastuksessa

Jos öljysäiliötä käytetään vain kiinteistön lämmityksessä, säiliö tarkastetaan rakennustuoteasetuksen vaatimusten mukaisesti.

Sarjavalmisteisista säiliöistä tarkastuslaitos tarkastaa sarjan ensimmäisen säiliön ja sen jälkeen vähintään yhden säiliön kahdestakymmenestä. Sarjavalmisteisten säiliöiden tilavuus voi vaihdella, jos rakenne on muilta osin samanlainen. Muut sarjan säiliöt tarkastaa valmistaja itse.

Säiliön rakennetarkastuksesta tehdään aina pöytäkirja. Pöytäkirja tehdään myös niistä sarjavalmisteisista säiliöistä, joille säiliön valmistaja tai maahantuoja itse tekee rakennetarkastuksen. Jos tarkastuksessa on otettu huomioon esimerkiksi lupapäätöksen erityisehtoja, on myös tämä syytä merkitä pöytäkirjaan.

Säiliön dokumentaatiosta kootaan säiliökirja. Esimerkki säiliökirjan sisällöstä on liitteessä 1.

Kaikista tarkastuksista tehdään pöytäkirjat. Säiliöön määritellään tulevaa kunnossapitoa varten mittauspisteet esim. vaipan paksuuden seuraamiseksi. Säiliöstä laaditaan joko tarkastuslaitoksen tai valmistajan nimeämän vastuuhenkilön allekirjoittama todistus siitä, että säiliö on rakennettu ja tarkastettu säännösten mukaisesti.

Ulkopuolisella pinnoittamisella, kuten maalaamisella, voidaan pidentää säiliön käyttöikää. Korroosiota vastaan säiliö voidaan suojata pinnoittamalla tai käyttämällä sähköistä suojausta. Pinnoitteiden ensisijaisena tehtävänä on eristää metallipinta syövyttävästä ympäristöstä. Mitä vaikeammat olosuhteet ovat, sitä tärkeämpää on pinnoittaa säiliö.

Säiliöt voidaan tarvittaessa eristää mm. lämpöhäviöiden estämiseksi. Eristemateriaali tulee valita siten, ettei se reagoi sisällön kanssa ja aiheuta vaaratilanteita, esim. mäntyöljyn syttyminen eristeessä. Tällöin huomioidaan eristemateriaalin kemiallinen kestävyys, palavuus sekä itsesyttymisen mahdollisuus. Eristyspellityksen huono kunto ja vioittuminen saattaa luoda korroosioherkät olosuhteet. Säiliön kunnon seuranta suunnitellaan jo eristysvaiheessa.

Säiliö voidaan pinnoittaa myös sisäpuolelta seinämän kulumisen vähentämiseksi. Sisäpuolen pinnoituksessa käytetään esim. kumiointia, epoksia tai polyureaa. Huonokuntoista säiliötä ei pidä pinnoittaa kunnonvalvonnan (esim. seinämän paksuuden mittaus) vaikeutumisen vuoksi.

Säiliö voi olla tarpeen palosuojata, esim. silloin kun säiliön sisältö on palavaa nestettä tai säiliö sijaitsee palavan nesteen säiliön lähellä. Palosuojaus voidaan toteuttaa paloeristyksellä, palosuojamaalilla tai vesivalelulla.

Omilla jaloilla olevien säiliöiden jalat on tarvittaessa palosuojattava, ettei tulipaloissa vaarallista kemikaalia sisältävä säiliö kaadu jalkojen pettäessä. Palosuojaus voidaan toteuttaa esim. betonoimalla putkijalat, palosuojausmaalilla tai eristämällä.

Varastoalue ja -rakennukset suunnitellaan siten, että varastotoiminnot voidaan hoitaa mahdollisimman sujuvasti ja turvallisesti. Paras ratkaisu kemikaalien varastointiin on erillinen varastorakennus, mutta myös varastokatos tai pelkkä varastoalue on mahdollinen, jos kemikaalivuodot pystytään keräämään talteen ja hulevesien keräily on järjestetty hallitusti.

Suunnittelu perustuu mm. seuraaviin asioihin:

Tilassa varastoitava kemikaalimäärä suhteutetaan tilan kokoon. Astiat järjestetään riveihin tai ryhmiksi ja niiden väliin jätetään kulkutilaa astioiden siirtämistä varten vähintään työkoneelle määritetyn työskentelysäteen verran.

Astiavaraston suunnittelussa päätetään astioiden sijoittelusta esim. laajalle kentälle, hyllyihin tai päällekkäin. Varastoitaessa astioita päällekkäisillä hyllyillä huomioidaan astioiden mahdollisista vuodoista aiheutuvat vaarat. Hyllyt ja niiden liitokset tarkastetaan säännöllisesti ja varmistetaan, että hyllyjen kantavuus on suunnitellulla tasolla. Mahdolliset törmäykset hyllyihin kirjataan ja hyllyjen kunto tarkistetaan törmäyksen jälkeen.

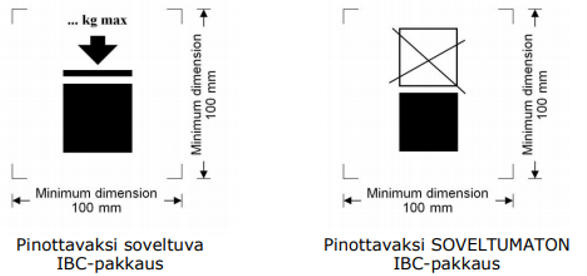

Astioita tai niiden kuljetuspakkauksia ei saa varastoida toistensa päälle, ellei niitä ole erityisesti suunniteltu ja hyväksytty pinottaviksi. IBC-pakkauksissa on toinen seuraavista merkinnöistä osoittamassa pinottavuutta:

Kuva 7. IBC-pakkausten pinoamismerkintä

Valaistuksen riittävyydestä huolehditaan myös ulkovarastoinnissa. Astiavarastossa merkitään kemikaalien varastopaikat hyllyihin tai aluekohtaisesti. Astiat varastoidaan siten, että niiden merkinnät näkyvät ja että vuodot havaitaan riittävän nopeasti.

Vaarallisia jätteitä varastoidaan vain niille soveltuvissa astioissa. Astioista poistetaan tai peitetään aiemmat kemikaalimerkinnät ja ne merkitään sisältöä kuvaavilla vaaramerkinnöillä ja sisältötiedoilla. Jätteiden varastointiin ja kuljetukseen käytettävän astian tarkastuksen voimassaolo tulee varmistaa astiamerkinnästä.

Syttyvät nesteet ja kaasupullot sijoitetaan paloturvallisuuden vuoksi ensisijaisesti ulkovarastoon ja erilleen toisistaan.

Astiavarasto sijoitetaan rakennuksessa omaan palo-osastoonsa. Erityisen tärkeää tämä on palavilla nesteillä. Tämä mahdollistaa erillisen ilmanvaihdon ja vuodon hallinnan sekä helpottaa tulipalotilanteissa henkilöiden pelastamista. Aerosolipakkausten sinkoutuminen tulipalossa estetään asentamalla verkko aerosolihyllyjen eteen.

Kuljetusreitit on pidettävä vapaana ja varastosta tulee taata turvallinen poistuminen. Varasto tulee varustaa ilmanvaihdolla ja lisäksi tulee varautua vuodon hallintaan.

Mahdollisten kemikaalivuotojen valuminen viereiseen tilaan estetään. Tämä voidaan tehdä esim. kynnystämällä oviaukko, lisäämällä lattiaan ritilällinen vuotokaukalo tai tekemällä tilan lattia ympäröivää tasoa alemmaksi. Sopivin kallistuksin ja kanaalein lattialle vuotanut kemikaali johdetaan vuotovahdilla varustettuun keräilysäiliöön tai -altaaseen. Kemikaalin pääsystä mahdolliseen keräilysäiliöön välitetään tieto valvottuun paikkaan.

Syövyttävien kemikaalien varastossa lattia pinnoitetaan kemikaalia kestävällä materiaalilla. Lattian pinnan tulee kestää varastoitavaa kemikaalia vähintään kaksi vuorokautta.

Hapettavien tai palavien kemikaalien varaston lattiapintojen on oltava palamatonta materiaalia (A1-s1, d0). Seinissä ja katoissa käytetään materiaaleja, jotka eivät juurikaan osallistu paloon ja tuottavat savua vain vähän (A2-s1, d0). Lisätietoa rakenteiden paloturvallisuutta koskevista vaatimuksista löytyy rakennusten paloturvallisuusasetuksesta (848/2017).

Kuva 8. Astiavarasto sisällä

Astiavarastojen sijoitusta suunniteltaessa varmistetaan tuotantolaitoksen turvallinen liikenne ja pelastusteiden käytettävyys. Sijoituksessa on huomioitava myös riittävät vaara- ja suojaetäisyydet tontin rajasta, vaarallisten kemikaalien säiliöistä, tuotantotiloista sekä konttori- ja sosiaalitiloista. Palavia kemikaaleja ei varastoida ovien, ikkunoiden tai muiden aukkojen läheisyydessä ja muidenkin kemikaalien varastointia näissä paikoissa vältetään.

Sääolosuhteet huomioidaan varaamalla tilaa lumen ja jään poistamiselle. Ulkovarastossa käytetään vain sääolosuhteisiin sopivia astioita. Lastausalue valaistaan hyvin ja sitä valvotaan esim. kameravalvonnalla.

Säiliökontista (esim. IBC-pakkaus) kemikaali siirretään putkistoon tai suoraan käyttökohteeseen. IBC-pakkaus vaihdetaan siinä olevan kemikaalin loputtua eli pakkausta ei täytetä käyttökohteessa. Turvallisuustason on käyttökohteessa oltava vastaava, kuin kiinteää säiliötä käytettäessä.

Säiliökontti, jota käytetään prosessiin kiinnitettynä kontin tyhjennyksen ajan, on oltava allastetulla alueella. Altaan on pystyttävä keräämään koko kuljetuskontin tai -osaston tilavuus. Toisin sanoen turvajärjestelmän tulee olla vastaava kuin siirrettäessä kemikaalia täyttö- tai tyhjennyspaikalta varastosäiliöön.

IBC-pakkauksen on oltava kaksivaippainen tai se sijoitetaan suoja-altaaseen, jonka tilavuus vastaa pakkauksen maksimitilavuutta. IBC-pakkauksen ja kuljetuskontin tulee olla VAK-määräysten mukainen ja asianmukaisesti määräaikaistarkastettu (tarkastus 2,5 vuoden välein, muovisäiliöiden käyttöikä on enintään 5 vuotta).

Laboratoriossa on yleensä pieniä määriä useita eri kemikaaleja, jotka voivat erota toisistaan vaaraominaisuuksiltaan ja reagoida voimakkaasti keskenään. Kemikaalien varastoinnista laboratoriossa tehdään riskinarviointi käyttäen apuna esim. reaktiomatriisia. Keskenään voimakkaasti reagoivat kemikaalit varastoidaan erillään toisistaan.

Syttyvät nesteet ja kaasut varastoidaan erillään syövyttävistä ja hapettavista kemikaaleista. Välittömästi myrkylliset kemikaalit (kategoria 1-3) varastoidaan omassa lukitussa tilassaan. Kaasupullot suositellaan sijoitettavaksi rakennuksen ulkopuolella olevaan kaasukeskukseen, josta kaasu johdetaan putkistolla laboratorioon. Kaasupullot varastoidaan pystyasennossa venttiilien suojahatut paikoillaan ja estetään niiden kaatuminen esim. ketjuilla. Mikäli laboratoriossa varastoidaan kaasupulloja, laboratorion oveen lisätään siitä kertova merkintä. Syttyvien nesteiden ja kaasujen osalta on huomioitava myös ATEX-vaatimukset.

Kemikaaliastiat, joita ei käytetä jatkuvasti laboratoriossa, varastoidaan kemikaalikaapissa tai -varastossa. Varastosta poistetaan säännöllisesti kemikaalit, joita ei enää käytetä ja ne hävitetään ohjeiden mukaisesti. Jotkut kemikaalit, esimerkiksi pikriinihappo, peroksidit ja perkloorihappo, muuttuvat erittäin vaarallisiksi vanhentuessaan tai väkevöityessään.

Kemikaaliastioiden rikkoutumisen varalta kemikaalikaapeissa on suoja-altaat. Kemikaalihöyryjen ja -pölyjen leviämisen estämiseksi kaapit varustetaan poistoilmakanavaan liitettävällä ilmanvaihdolla. Kaappien oviin lisätään kemikaalien vaaraominaisuuksia kuvaavat merkinnät. Suurempi määrä syttyvää nestettä varastoidaan palo-osastoidussa kaapissa.

Voimassa olevat käyttöturvallisuustiedotteet pidetään työntekijöiden saatavilla. Lisäksi huolehditaan, että kaikissa kemikaaleja sisältävissä astioissa on sisältöä ja sen vaarallisuutta kuvaavat merkinnät. Laboratorion kemikaaliluettelo ja -määrät on hyvä olla nähtävillä sekä mainittuna pelastussuunnitelmassa ja pelastuslaitoksen kohdekortissa.

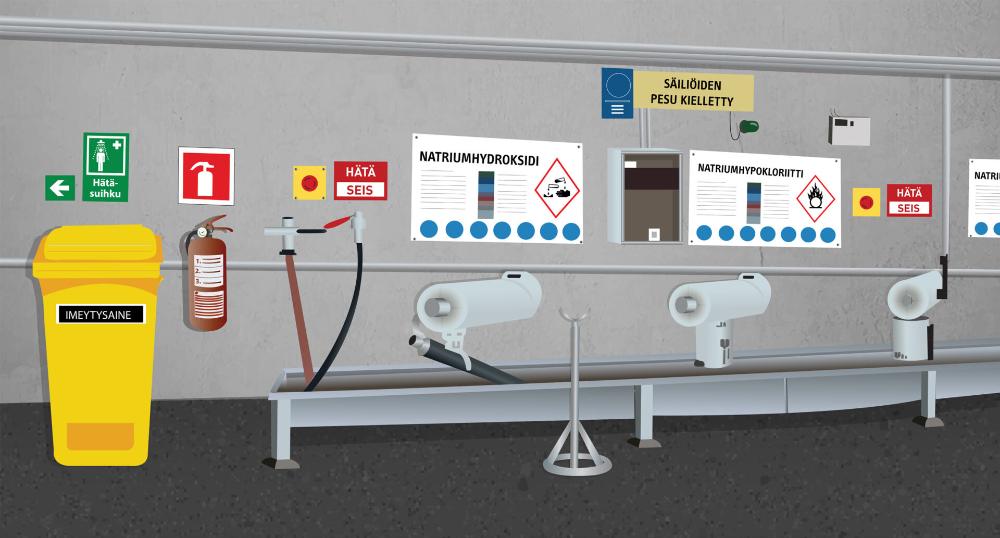

Tilat, laitteistot ja laitteet merkitään turvallisen käytön ja onnettomuustilanteisiin varautumisen edellyttämillä merkinnöillä. Merkinnät voivat olla varoittavia (esim. kemikaalien vaaramerkinnät), informatiivisia (esim. hätäsuihkun sijoitus), kehottavia (esim. suojalasien käyttökehotus) ja kieltäviä (esim. avotulen teko kielletty).

Tiloja merkittäessä periaatteena on se, että merkinnöin kerrotaan jo ovella tilassa olevista vaaroista, kuten vaarallisesta kemikaalista tai räjähdysvaarasta. Samoin merkitään myös ulkona olevat prosessi- ja varastoalueet. Säiliöön merkitään sen sisältö ja vaaramerkintä. Merkintä voidaan tehdä myös säiliön välittömässä läheisyydessä olevaan tauluun.

Kemikaalien varastointipaikat merkitään CLP-asetuksen mukaisin vaaramerkein ja varastoitavan kemikaalin nimellä. Lisäksi merkitään tyhjien ja täysien kaasupullojen ja kemikaaliastioiden paikat. Kemikaaliastioissa ja -pakkauksissa on oltava CLP-asetuksen mukaiset merkinnät.

Täyttö- ja tyhjennyspaikoilla on erityisen tärkeää merkitä kemikaaliyhteet kemikaalin nimellä selvästi ja näkyvästi. Tällä ehkäistään kemikaalien joutumista esim. väärään säiliöön.

Poistumistiet, hätäsuihkut, hätä-seis-painikkeet, alkusammutuskalusto, imeytysaineet ja muut hätätilanteessa tarvittavat kohteet merkitään selvästi. Mm. poistumisteiden merkinnät tehdään myös pimeässä näkyviksi.

Kuva 9. Täyttö- ja tyhjennyspaikan merkinnät

Turvallisuusjärjestelyt suunnitellaan toiminnan vaarallisuuden mukaan. Turvallisuusjärjestelyissä varaudutaan normaalikäytön lisäksi poikkeus- ja onnettomuustilanteisiin.

Kulunvalvonta

Tehdasalueelle järjestetään riittävä vartiointi ja kulunvalvonta. Toiminnanharjoittajalla on oltava tieto alueella olevista henkilöistä. Asiattomien pääsy alueelle estetään aitaamalla alue ja pitämällä portit suljettuna. Kameravalvonnalla voidaan parantaa turvallisuustasoa.

Hätäsuihkut, silmänhuuhtelupaikat

Hätäsuihkuja ja silmänhuuhtelulaitteita sijoitetaan kohteisiin, joissa on kemikaaliroiskeiden vaara. Tällaisia ovat tyypillisesti kemikaalien täyttö- ja tyhjennyspaikat ja näytteenottopisteet. Hätäsuihkut sijoitetaan helposti luokse päästäviin paikkoihin. Hätäsuihkut ja silmänhuuhtelupaikat merkitään hyvin ja niiden edustat pidetään vapaana. Tarvittaessa hätäsuihkun käyttämisestä välittyy tieto automaattisesti ohjaamoon. Tarkempia ohjeita hätätilanteisiin tarkoitetuista suihkuista on esitetty standardissa SFS-EN 15154.

Suojavarusteet

Toiminnassa käytetään käsiteltävän kemikaalin edellyttämää suojavarustusta. Useimmiten vähimmäisvaatimuksena on käsiteltävää kemikaalia kestävät suojakäsineet, suojajalkineet ja suojalasit, myös suojapäähine ja hengityssuojain voivat olla tarpeen. Syttyviä nesteitä ja kaasuja käsiteltäessä on vaatteiden ja jalkineiden oltava sähköä johtavia. Laitoksella on lisäksi oltava tunnistetuissa onnettomuustilanteissa toimimiseen tarvittavat suojavarusteet, kuten pakomaskit tai kemikaalipuvut.

Hätäpysäytys ja ylitäytönesto

Hätätilanteessa laitos on voitava ajaa turvalliseen tilaan joko manuaalisesti tai automaattisesti. Lisäksi prosessilaitteistoihin asennetaan hätä-seis-painikkeet helposti luokse päästäviin paikkoihin. Putkistoihin lisätään hätäsulut sopiviin kohteisiin. Hätäpysäytys on voitava tehdä myös tulipalo- tai vuototilanteessa.

Vaarallisten kemikaalien säiliöihin lisätään ylitäytönesto, joka pysäyttää säiliön täytön automaattisesti ennalta määritellyssä täyttöasteessa. Tämän lisäksi säiliössä voi olla jo aiemmin hälyttävä pinnanmittaus. Putken tai letkun irrotessa tai vaurioituessa täyttö- ja tyhjennysputkiston venttiilien on sulkeuduttava automaattisesti, tai ne on voitava sulkea turvallisesta paikasta.

Hälytysjärjestelmät

Onnettomuuksista tai niiden uhasta on saatava tieto riittävän aikaisin, jotta tilanteeseen pystytään reagoimaan ajoissa. Tähän tarkoitukseen käytetään hälytysjärjestelmiä, joiden tarve määritellään riskienarvioinnin perusteella. Jos esim. kemikaalin vuodosta voi olla seurauksena tulipalo, räjähdys tai terveys- tai ympäristövaara, käytetään vuodonilmaisinta, ellei vuotoa havaita nopeasti muilla keinoin. Palonilmaisimet laitokselle asennetaan, jos kemikaalit aiheuttavat palovaaraa tai lisäävät seurausten vakavuutta (esim. myrkylliset savukaasut tai hajoamistuotteet, räjähdysvaara).

Hälytysjärjestelmä koostuu antureista, analysaattoreista ja hälytyksen antavasta laitteesta (esim. valo- tai äänimerkki).

Hälytysjärjestelmiin sisältyy esim.

Sammutusjärjestelyt

Vaarallisten kemikaalien teollisen käsittelyn ja varastoinnin tilat varustetaan riittävällä alkusammutuskalustolla ja tarvittaessa siirrettävällä sammutuskalustolla. Lisäksi arvioidaan tarve varustaa tilat ja laitteistot automaattisilla sammutuslaitteistoilla. Automaattisen sammutusjärjestelmän tarpeellisuus arvioidaan kemikaalien ominaisuuksien (esim. palavuus, hapettavuus), määrän ja tilassa olevan muun palokuorman (esim. puulavat, pakkausmateriaalit, kemikaaliastioiden materiaali) perusteella.

Vesisprinkleri on yleisimmin käytetty sammutuslaitteisto. Sen käyttö edellyttää riittävää vedensaantia. Veden käytön soveltuvuus tilassa varastoitaville kemikaaleille varmistetaan. Sammutusta voidaan tehostaa käyttämällä erilaisia sammutusvaahtoja.

Palavien nesteiden käsittely- ja varastointipaikoille tai niiden välittömään läheisyyteen sijoitetaan riittävästi ja helposti saataville laitoksen kemikaaleille soveltuvaa alkusammutuskalustoa. Alkusammutuskaluston edustat pidetään vapaana.

Kunnossapito voi olla ennakoivaa tai korjaavaa kunnossapitoa. Ennakoivalla kunnossapidolla tai ennakkohuolloilla tarkoitetaan erilaisten vikojen ennaltaehkäisemistä aikataulutettujen huoltojen avulla. Ennakkohuollot sisältävät myös laitteiden tarkastukset ja testaukset. Korjaava kunnossapito on ilmaantuneiden vikojen korjaamista käynnin aikana tai seisokissa.

Tehokas kunnossapito edellyttää hyvää suunnittelua. Työnsuunnittelussa otetaan huomioon mm. tehtävien aikatauluttaminen, kunnossapidon resurssit, varaosien hankinta sekä kunnossapitotöiden turvallisuus. Osa kunnossapitotehtävistä voi edellyttää tuotanto-osaston tai -laitoksen seisokkia. Seisokkien suunnittelussa on tärkeää huomioida tuotannon ja kunnossapidon työntekijöiden samanaikaisten töiden aikatauluttaminen ja turvallisuus.

Ennakkohuoltojen, tarkastusten ja testausten aikataulut suunnitellaan riskienarvioinnin, käyttökokemusten, laitteen toimittajan ohjeiden ja lainsäädännöstä tulevien vaatimusten perusteella. Turva-automaatiota käytettäessä automaatiojärjestelmän eheystaso määrää siihen kuuluvien laitteiden testausvälin.

Yrityksillä on oltava käytössä järjestelmä, johon kirjataan sekä ennakkohuollot että korjaukset. Usein käytetään sähköistä järjestelmää, jonne esim. ennakkohuoltojen aikataulut ja sisältö on määritelty. Järjestelmän avulla seurataan huoltojen toteutumista ja sinne kirjataan ennakkohuollon havainnot.

Turvallisuuden kannalta kriittiset laitteet sisällytetään ennakkohuoltosuunnitelmaan. Tällaisia ovat laitteet, laitteistot ja rakenteet, jotka vikaantuessaan voivat aiheuttaa vaaratilanteen suoraan (esim. sähkölaitteet ATEX-tiloissa, sulkuventtiilit) tai joiden toimintaan luotetaan onnettomuuden tapahtumisen estämiseksi (esim. kaasunilmaisimet, pinnanmittaukset).

Kunnossapitosuunnitelmassa määritetään kunnossapidolle vastuuhenkilöt ja -organisaatiot myös silloin, kun tehtäviä on ulkoistettu.

Käynninaikaiseen jatkuvaan kunnonvalvontaan kuuluvat myös valvontakierrokset. Kierroksia tehdään kunnossapito-ohjelman mukaisesti, jossa on kirjattuna myös aiemmin havaitut, seurantaa vaativat poikkeamat. Valvontakierrokset ovat usein aistinvaraista havainnointia ja ne tulee ohjeistaa. Valvontakierrokset kuitataan tehdyksi ja havainnot kirjataan kunnossapitojärjestelmään.

Laajennettuja tarkastuksia tulee tehdä poikkeamatilanteiden (esim. tulvat, suuret räjäytystyöt, lähellä olevat kaivaukset, ylitäytöt, vuodot) jälkeen ja muutostöiden yhteydessä.

Kunnossapitojärjestelmästä saatavia tietoja voidaan hyödyntää

Ennen kunnossapitotöiden aloittamista seuraavat asiat tulee olla mietittynä:

Säiliön valvontakierroksella kiinnitetään huomiota erityisesti seuraaviin seikkoihin:

Kunnossapitoa, huoltoa, käyttöä ja tarkastusta varten säiliössä tulee olla tarvittaessa portaat ja hoitotasot kaiteineen ja askeltukineen. Lisävarusteina voi olla sekoittimia, lämmittimiä jne., joiden aiheuttama kuormitus tasataan tukirakenteilla.

Tarkastuksia ovat esimerkiksi ulkopuolinen ja sisäpuolinen tarkastus, varusteiden ja mittalaitteiden tarkastus ja kalibrointi, muutostyöhön liittyvät tarkastukset sekä paine- ja tiiveyskokeet. Valittujen tarkastuskohteiden on kuvattava säiliön yleistä kuntoa ja oltava puhtaita. Tarkastusmenetelmien on oltava kohteeseen sopivia sekä kohtuullisesti ja luotettavasti toistettavissa.

Sisäpuolisessa tarkastuksessa havaitaan myös pistemäiset ja nesterajapinnoissa olevat syöpymät. Säiliön pohjan korroosion selvittäminen onnistuu yleensä vain sisäpuolisessa tarkastuksessa.

Säiliöiden tarkastuksissa käytetään ainetta rikkomattomia menetelmiä ja erilaisia kuvauksia (NDT-tarkastuksia). Säiliön kuntoa seurataan mm. seinämän paksuusmittauksilla. Ultraäänitarkastusta käytetään säiliön seinämän paksuuden mittaamisen lisäksi säröjen ja syöpymien paikallistamiseen. Vaurioita etsitään myös pintatarkastusmenetelmillä, joita ovat mm. tunkeumaneste- ja magneettijauhetarkastus. Muita ainetta rikkomattomia tarkastuksia ovat pyörrevirtatarkastukset sekä röntgen- ja lämpökamerakuvaukset. Mittausmenetelmät ja -laitteet kehittyvät jatkuvasti, joten ajan tasalla pysyminen on hyvä varmistaa olemalla tiiviissä yhteistyössä tarkastuslaitosten kanssa.

Tarkastussuunnitelmassa määritetään mm. seuraavat:

Vaarojen tunnistuksen ja niiden seurausvaikutuksien arvioinnin perusteella voidaan tunnistaa ne säiliöt, joihin on kiinnitettävä erityistä huomiota kunnossapitosuunnitelmaa laadittaessa. Riskienarvioinnin perusteella määritetty kohteen kriittisyys ohjaa tarkastusten sisältöä, laajuutta ja jaksotusta.

Säiliöiden kuntoon liittyvien tarkastusten välit määräytyvät käytännössä sijoituksen, sisällön vaarallisuuden, käytetyn materiaalin, käytöstä saatujen havaintojen ja tarkastustulosten sekä valmistajan ohjeiden perusteella. Yleensä kemikaalisäiliöt tarkastetaan noin viiden vuoden välein. Uuden säiliön ensimmäinen tarkastus tehdään kuitenkin pian käyttöönoton jälkeen niiden virheiden havaitsemiseksi, joita ei ole voitu todeta käyttöönottotarkastuksella.

Tarkastusväliä voidaan pidentää, jos ensimmäisillä tarkastuksilla havaitaan vain vähäisiä poikkeamia. Säiliön tarkastusväli on arvioitava uudestaan, jos prosessissa tapahtuu muutoksia (esim. kemikaali, liuoksen väkevyys, lämpötila, pH).

Säiliön korjaukset tehdään heikentämättä säiliön rakennetta ja tiiveyttä.

Korjaussuunnitelmassa huomioidaan (ks. säiliökirja):

Jos säiliön rakennetta muutetaan alkuperäisestä, tarkastuslaitos tekee säiliölle rakennetarkastuksen. Tällaisia muutoksia ovat esimerkiksi:

Jos säiliön rakenne ei muutu korjattaessa, varmistetaan korjauksen asianmukaisuus tarvittavin tarkastuksin. Paras tapa varmistua korjauksen asianmukaisuudesta on teettää säiliölle rakennetarkastus tarkastuslaitoksella.

Kunnossapitojärjestelmään sisältyy myös ilmanvaihtojärjestelmän toimivuuden tarkastus, testaukset ja kanaviston puhdistus tai nuohous. Tarkastuksella varmistetaan, että

Toimivuuden tarkastus käsittää myös ilmanvaihtomittauksen, josta saatua tulosta verrataan suunnitteluarvoihin. Kanaviston puhdistuksen (nuohous) aikaväli riippuu kohteesta. Aikaväli on lyhyempi kohteissa, joissa ilmanvaihto on turvallisuuskriittinen toiminto (ATEX-tilat, valvomot ja erilaiset suojatilat). Riskinä voi olla myös kanaviston likaantuminen erilaisista höyryistä tai pölystä.

Kanaviston tarkastus- tai puhdistusväli määritetään kanaviston suunnittelijan ohjeiden ja saatujen käyttökokemusten perusteella. Kun kanavisto kulkee eri palo-osastojen läpi, on tarkastuksin varmistettava, että osastointi on edelleen asianmukainen.

Turva-, mittaus- ja säätölaitteille määritellään valmistajan huolto-ohjeiden perusteella tarkastus- ja testausväli sekä menettelyt, joilla järjestelmien luotettavuutta ylläpidetään. Turvallisuuskriittiset mittalaitteet testataan toimittajan ohjeiden mukaan käyttöolosuhteet huomioiden ja kalibroidaan vähintään vuoden välein.

Määräaikaistestausten tarkoituksena on varmistaa, ettei laitteistoissa ole piileviä turvallisuutta vaarantavia vikaantumisia sekä todeta, että järjestelmät toimivat kaikilta osin suunnitellulla ja luotettavalla tavalla. Tarkastuksen tekijältä (oma henkilökunta / tarkastuslaitos) vaadittava pätevyys tulee selvittää. Testaukset ja tarkastukset dokumentoidaan. Turva-automaatioon liittyvien järjestelmien testausväli on useimmiten 6 kk–2 v.

Rakennusten sprinklerilaitteistojen ja hätäkeskukseen liitettyjen paloilmoitinlaitteistojen asennus- ja huoltotöitä saavat tehdä vain asennusliikkeet, joilla on asianmukainen pätevyys tehtävään. Hyväksytyt liikkeet on listattu Tukesin ylläpitämään rekisteriin. Näiden laitteistojen käyttöönotto- ja määräaikaistarkastuksista on olemassa tarkemmat vaatimukset, jotka on esitetty Tukesin verkkosivuilla.

Säiliöiden ja vallitilojen vaahtosammutuslaitteistojen toimintavalmius on kohteen toiminnanharjoittajan vastuulla. Laitoksen kunnossapitojärjestelmässä kuvataan sammutusjärjestelmän ja vaahtokonsentraatin käyttökelpoisuuden tarkastus ja testaus. Apuna tarkastuksen toimintaohjeita ja määräaikoja määritettäessä on syytä käyttää laitevalmistajien ja vaahdontoimittajan antamia yleisohjeita. Näiden perusteella tuotantolaitos määrittelee yksityiskohtaisemmat ohjeet ja vastuuhenkilöt tehtävien suorittamiselle.

Sammutus- ja palohälytysjärjestelmien ylläpito on toiminnanharjoittajan vastuulla: kuukausikokeilut, vuosihuollot, määräaikaistarkastukset valtuutetun tarkastusliikkeen tekemänä. Lisäksi säiliöiden, vallitilojen sekä täyttö- ja tyhjennyspaikkojen kohdesuojausten (vesivalelulaitteistot, vaahdotuslaitteistot, vesisumulaitteistot, vaahdotusyhteet jne.) toiminta testataan säännöllisesti ja niille määritellään ennakkohuoltovälit.

Myös sammutusvesijärjestelmän ja sammutusjätevesien keruujärjestelmän (esim. pumput, varavoimakoneet, palopostit, venttiilit) toimivuus testataan määräajoin. Järjestelmien testaukset voidaan osittain toteuttaa myös sisäisen pelastussuunnitelman harjoittelun yhteydessä. Tällöin voidaan tarkistaa myös laitteiden käyttöohjeistuksen asianmukaisuus.

Tärkeää laitteistojen testaamisen jälkeen on muistaa asettaa kaikki laitteistot, venttiilit, kytkimet yms. normaaliin toimintatilaan, että todellisessa palotilanteessa laitteisto toimii suunnitellulla tavalla.

1. Valmistajan vakuutus siitä, että säiliö on rakennettu ja tarkastettu säädösten mukaisesti

2. Säiliön rakennesuunnitelma piirustuksineen

3. Säiliön rakentamisasiakirjat:

3.1. Ainestodistukset

3.2. Reuna- ja pohjalevyjen sulatusnumerokartta

3.3. Hitsausohjeet ja hitsauskartta

3.4. Luettelo hitsaajista ja heidän pätevyyksistään

3.5. Hitsauslisäaineselvitykset

3.6 Selvitykset lämpökäsittelyistä

3.7 Selvitykset korroosiosuojauksesta

4. Säiliön tarkastusasiakirjat:

4.1 Tarkastustodistus

4.2 Pöytäkirjat ainetta rikkomattomista tarkastuksista kaavioineen

4.3 Pohjan ja katon tiiviystarkastuspöytäkirjat

4.4 Vesitäytön pöytäkirja

4.5. Vaipan yhteiden vahvistuslevyjen tiiviystarkastuspöytäkirjat

4.6. Sisäpuolisen paineenalaisen putkiston painekoepöytäkirja

5. Perustusasiakirjat:

5.1. Piirustukset

5.2. Asiantuntijan lausunnot

6. Säiliön huolto- sekä sisä- ja ulkopuolinen tarkastussuunnitelma sekä pöytäkirjat tehdyistä tarkastuksista havaintoineen.

7. Tehdyt korjaustoimet ja mahdolliset rakenteen muutokset

Ammoniakki

Ammoniakki reagoi kiivaasti ja lämpöä kehittäen happojen ja hapettimien kanssa. Aine voi muodostaa räjähtäviä yhdisteitä kullan, hopean ja elohopean sekä näiden yhdisteiden kanssa. Halogeenit (fluori, kloori, bromi ja jodi), hypokloriitti ja etyleenioksidi voivat aiheuttaa räjähdyksen sekoittuessaan ammoniakin kanssa.

Ammoniumnitraatti

Ammoniumnitraatti on voimakas hapetin. Ammoniumnitraatin kanssa yhteensopimattomia aineita ovat räjähdystarvikkeet, syövyttävät aineet kuten hapot ja emäkset, kloraatit, kloriitit, hypokloriitit ja kloridit, permanganaatit, rikki ja hienojakoiset metallijauheet (esimerkiksi sinkki, kadmium, kupari, magnesium, lyijy). Lisäksi yhteensopimattomia aineen kanssa ovat puristetut, nesteytetyt tai paineenalaisena liuotetut kaasut, palavat nesteet ja polttoaineet, öljyt, rasvat ja vahat, heinä ja olki, paperi ja hienojakoinen puuaines.

Asetoni

Asetoni on helposti haihtuva neste. Asetoni reagoi voimakkaasti hapettavien aineiden, esimerkiksi peroksidien, nitraattien ja perkloraattien, bromoformin, kloroformin ja emästen, happojen, bromin sekä rikkidikloridin kanssa.

Asetyleeni

Asetyleeni on voimakas pelkistin ja se reagoi kiivaasti hapettavien aineiden kanssa aiheuttaen palo- ja räjähdysvaaran. Asetyleeni muodostaa räjähtäviä asetylidejä raskasmetallien, kuten kuparin, hopean ja elohopean kanssa.

Etanoli

Etanoli on yleensä stabiili. Se reagoi kiivaasti voimakkaiden hapettimien, kuten kromitrioksidin, kloorin oksidien, typpihapon, perkloraattien ja permanganaattien kanssa aiheuttaen palo- ja räjähdysvaaran. Etanoli reagoi myös vetyperoksidin, alkalimetallien, nitraattien, perkloorihapon, happojen, happoanhydridien, kalsiumhypokloriitin, hopeaoksidin, bromidien ja ammoniakin kanssa aiheuttaen palo- ja räjähdysvaaran. Etanoli saattaa reagoida kuuman alumiinin kanssa aiheuttaen metallin syöpymistä.

Etikkahappo

Useimmat metallit, emäkset, amiinit ja voimakkaat hapettimet (kromihappo, peroksidit, permanganaatit ja typpihappo) voivat reagoida kiivaasti etikkahapon kanssa. Perkloorihappo voi reagoida etikkahapon kanssa räjähtäen.

Etikkahappoanhydridi

Hapettimet ja hapot (vahvat mineraalihapot ja orgaaniset hapot) voivat aiheuttaa etikkahappoanhydridin kanssa lämpötilan ja paineen nousun. Reaktio voi olla riittävän kiivas aiheuttamaan räjähdyksen. Vesi reagoi etikkahappoanhydridin kanssa muodostaen etikkahappoa. Etikkahappo voi edelleen katalysoida reaktiota veden kanssa aiheuttaen voimakkaan kiehumisen. Emäkset (natriumhydroksidi), amiinit ja alkoholit voivat reagoida kiivaasti etikkahappoanhydridin kanssa.

Happi

Happi on normaalisti stabiili. Se on voimakas hapetin ja yhdistyy vaihtelevissa lämpötiloissa kaikkiin alkuaineisiin, paitsi jalokaasuihin, muodostaen yleensä oksideja. Happikaasu saattaa syövyttää joitain metalleja erityisesti kosteissa olosuhteissa. Nestemäisen hapen kylmät höyryt haurastuttavat hiiliterästä ja useimpia seosteräksiä.

Hydratsiini

Hydratsiini on voimakas pelkistin ja heikko emäs. Se reagoi kiivaasti voimakkaiden hapettimien, kuten vetyperoksidin ja vahvojen happojen, kanssa. Hydratsiini syövyttää muun muassa lasia, kumia ja korkkia. Hydratsiini on itsestään syttyvä kemikaali.

Kaliumsyanidi

Kaliumsyanidi ei reagoi kuivana. Happamasta liuoksesta vapautuu erittäin myrkyllistä syaanivetykaasua. Ilman hiilidioksidi on kyllin vahva happo kehittämään syaanivetyä neutraalista syanidiliuoksesta. Kaliumsyanidin reaktiossa happojen tai niiden suolojen kanssa muodostuu syaanivetyä. Kaliumsyanidi voi reagoida kiivaasti vahvojen hapettimien, kuten nitraattien, nitriittien, peroksidien ja kloraattien kanssa. Kaliumsyanidiliuokset syövyttävät metalleja ja metalliseoksia sekä joitakin muoveja.

Kevyt polttoöljy

Kevyt polttoöljy on palava neste. Aine syttyy lämmön, kipinöiden ja liekkien vaikutuksesta. Öljysumu syttyy kaikissa lämpötiloissa. Lämpimästä kevyestä polttoöljystä haihtuva höyry muodostaa ilman kanssa syttyvän seoksen. Kevyen polttoöljyn säiliö voi repeytyä tulipalon kuumentamana. Kevyen polttoöljyn palamistuotteita ovat hiilidioksidi ja vesi sekä epätäydellisessä palamisessa hiilimonoksidi.

Kloori

Kloorikaasun ja vesihöyryn seos muodostaa myrkyllistä ja syövyttävää kloorivetyä, joka syövyttää terästä ja useimpia muita metalleja. Kuiva kloorikaasu syövyttää alumiinia, titaania ja tinaa. Nestekloori vahingoittaa muoveja. Kloori reagoi kiivaasti tiettyjen orgaanisten ja epäorgaanisten aineiden, kuten ammoniakin ja fosforin, kanssa. Kloori reagoi hiilivetykaasujen (metaani, etaani, asetyleeni) kanssa räjähtäen. Kloorin ja vedyn seos on räjähtävä.

Klooridioksidi

Klooridioksidi on voimakas hapetin. Aine on epästabiili kaasu, joka hajoaa lämmön ja valon vaikutuksesta. Suurissa pitoisuuksissa hajoamisreaktiot ovat räjähdyksenomaisia. Klooridioksidi reagoi voimakkaasti orgaanisten aineiden kanssa ja voi räjähtää sekoittuessaan muun muassa hiilimonoksidin, butadieenin, etaanin, eteenin, metaanin tai propaanin kanssa. Aine reagoi räjähdyksenomaisesti di- ja trifluoriamiinien sekä kaliumhydroksidin kanssa. Klooridioksidin ja elohopean seos räjähtää ravisteltaessa. Emästen kanssa sekoittuessa muodostuu kloriitteja ja kloraatteja. Klooridioksidi reagoi veden ja kosteuden kanssa valon vaikutuksesta muodostaen pääasiassa kloorivetyä ja kloorihappoa sekä klooria ja kloorihapoketta. Klooridioksidi syövyttää useimpia metalleja ja kumia sekä rakennusmateriaaleja.

Kromihappo

Kromitrioksidi on normaalisti stabiili, mutta se hajoaa yli 250 °C:ssa kromioksidiksi ja hapeksi aiheuttaen palovaaran. Kromitrioksidi on voimakas hapetin. Se reagoi kiivaasti palavien ja pelkistävien aineiden kanssa aiheuttaen palo- ja räjähdysvaaran. Kromitrioksidin vesiliuos (kromihappo) on vahva happo, joka reagoi emästen kanssa ja on syövyttävää. Kromitrioksidi syövyttää terästä, rautaa, kuparia, pronssia, messinkiä, nikkeliä, alumiinia ja hopeaa.

Metanoli

Metanoli on yhteensopimaton voimakkaiden hapettimien kanssa. Metanoli voi reagoida voimakkaasti perkloorihapon, kromianhydridin, lyijyperkloraatin tai fosforitrioksidin kanssa. Metanoli liuottaa lakkoja, maaleja ja rasvoja sekä syövyttää alumiinia ja lyijyä.

Natriumkloraatti

Natriumkloraatti on voimakas hapetin happamissa ja neutraaleissa olosuhteissa, joten se reagoi kiivaasti hapettuvien aineiden kanssa. Aine voi reagoida räjähdyksenomaisesti palavien aineiden, ammoniumyhdisteiden, rikkiyhdisteiden ja metallijauheiden kanssa. Vahvojen happojen kanssa aine muodostaa klooria ja klooridioksidia. Natriumkloraatti syövyttää sinkkiä ja joitakin teräslaatuja.

Natriumhydroksidi

Vahvat hapot reagoivat natriumhydroksidin kanssa kiivaasti. Natriumhydroksidin liuetessa veteen vapautuu lämpöä. Aine absorboi ilmasta hiilidioksidia ja vettä. Natriumhydroksidi syövyttää metalleja, kuten sinkkiä, magnesiumia ja alumiinia vapauttaen syttyvää vetykaasua.

Natriumhypokloriitti

Natriumhypokloriittiliuos reagoi emäksisesti stabilisaattoriksi lisätyn lipeän vuoksi. Aine on voimakas hapetin, joten se reagoi palavien aineiden kanssa kiivaasti. Aine reagoi happojen kanssa, jolloin vapautuu kloorikaasua. Kuumassa ja auringonvalossa natriumhypokloriitti hajoaa, jolloin vapautuu happea. Typpiyhdisteiden, kuten ammoniakin, urean ja amiinien kanssa voi muodostua myrkyllisiä ja reaktiivisia klooriamiineja ja vapautua typpikaasua. Ammoniumsuolojen kanssa muodostuu lisäksi räjähtävää typpitrikloridia, jos happoa on läsnä. Metanolin kanssa voi muodostua räjähtävää metyylihypokloriittia. Natriumhypokloriittiliuos syövyttää heikosti metalleja ja liuottaa nahkaa, eräitä muoveja, tekstiilejä, terästä sekä betonia.

Nestekaasu

Nestekaasuvuoto voi aiheuttaa ulkona syttymisvaaran ja sisällä lisäksi räjähdysvaaran. Nestekaasun ja ilman syttyvä seos voi syttyä mistä tahansa syttymislähteestä. Syttynyt seos palaa humahtaen.

Rikkihappo

Väkevä rikkihappo tuottaa lämpöä liuetessaan veteen ja reagoi kiivaasti muun muassa useiden metallien kanssa. Väkevä rikkihappo vapauttaa myrkyllistä kaasua syanideista (vetysyanidi), sulfideista (rikkivety) ja karbideista (asetyleeni). Rikkihapon reaktio kloraattien, perkloraattien ja kaliumpermanganaatin kanssa voi aiheuttaa vapautuvien happiyhdisteiden vuoksi räjähdyksen. Aine absorboi ilmasta vettä. Rikkihappo syövyttää nopeasti muun muassa alumiinia, kuparia ja niitä sisältäviä seoksia. Reaktiossa metallien kanssa voi kehittyä syttyvää vetykaasua. Orgaaniset aineet, erityisesti vetyä ja happea sisältävät, kuten paperi ja puuvilla hiiltyvät rikkihapon vaikutuksesta ja voivat syttyä.

Rikkivety

Rikkivety on pelkistin, joten se voi reagoida hapettavien aineiden kanssa voimakkaasti. Aine syövyttää metalleja ja muodostaa metallisulfideja. Vesiliuoksessa rikkivety reagoi happamasti.

Suolahappo

Kloorivety reagoi voimakkaasti vahvojen hapettimien kanssa, jolloin vapautuu kloorikaasua. Reagointi metallien ja pelkistävien aineiden kanssa vapauttaa syttyvää vetykaasua. Kloorivety voi reagoida alkoholien, glykolien, amiinien, ketonien ja tyydyttymättömien alifaattisten hiilivetyjen kanssa vapauttaen lämpöä. Reaktiossa aldehydien ja epoksidien kanssa tapahtuu voimakasta polymeroitumista. Kloorivety voi reagoida formaldehydin kanssa muodostaen myrkyllistä bis(kloorimetyyli)eetteriä. Suolahappo on vahva happo, joka syövyttää metalleja. Suolahappo reagoi räjähdyksenomaisesti kaliumpermanganaatin ja natriumin kanssa. Sekoittuminen rikkihapon kanssa vapauttaa kloorivetykaasua.

Typpihappo (väkevä)

Aine reagoi kiivaasti eräiden orgaanisten aineiden kanssa (muun muassa alkoholit, etikkahappo, palavat nesteet ja kaasut) sekä rikkivedyn, kromihapon ja syaanivetyhapon kanssa. Reaktio voi aiheuttaa syttymisvaaran ja reaktiossa voi vapautua myrkyllisiä typen oksideja. Aine syövyttää useimpia metalleja, muun muassa kuparia ja rautaa, sekä tekstiilejä. Metalleja syövyttäessään ja kuumentuessaan aine vapauttaa myrkyllisiä typen oksideja. Aineen liuetessa veteen vapautuu lämpöä ja myrkyllisiä typen oksideja.

Vetyperoksidi

Vetyperoksidi on voimakkaasti hapettava aine. Se hajoaa lämmön ja auringonvalon vaikutuksesta, jolloin vapautuu happea ja vettä. Myös metallit (esimerkiksi rauta, kupari, sinkki, kromi, nikkeli) ja epäpuhtaudet katalysoivat hajoamista. Hajoamisen estämiseksi vetyperoksidiin on lisätty stabiloimisainetta, kuten esimerkiksi fosfori-, rikki-, boori- tai sitruunahappoa, asetanilidia tai asetofenetidiiniä.